Pressocolata

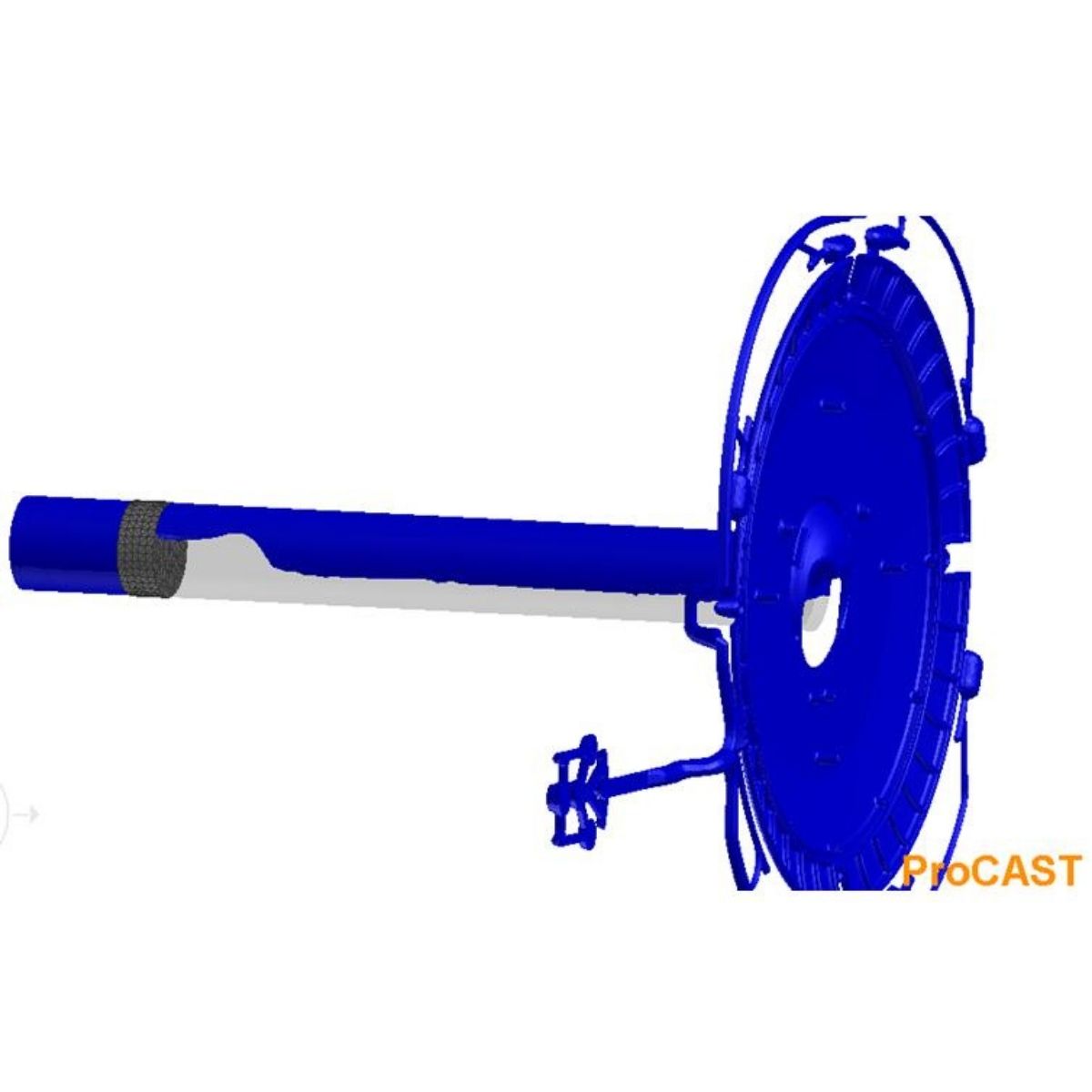

Pressocolata sottovuoto camera fredda

Durante il processo tradizionale di pressocolata camera fredda l’aria normalmente presente e i gas prodotti dal metallo liquido nella camera di iniezione e nelle cavità dello stampo sono difficilmente espulsi per la quasi totalità dallo stampo, portando alla produzione di pezzi con porosità interne ed alla necessità di una maggior pressione sul metallo per ottenere pezzi idonei. Le porosità interne peggiorano la resistenza meccanica del pezzo e, specialmente quando sono vicino alla superficie del pezzo, diventano subito visibili durante le lavorazioni meccaniche o di finitura.

Grazie alla tecnologia del sottovuoto l’evacuazione dell’aria e dei gas è più efficace.

Pressocolata sottovuoto camera calda

Durante il processo di pressocolata camera calda l’aria normalmente presente e i gas prodotti dal metallo liquido nella prolunga e nelle cavità dello stampo sono difficilmente espulsi per la quasi totalità dallo stampo, portando alla produzione di pezzi con porosità interne ed alla necessità di una maggior pressione sul metallo per ottenere pezzi idonei. Le porosità interne peggiorano la resistenza meccanica del pezzo, se la superficie è sottile, l’aria residua indebolisce la struttura, e, specialmente quando sono vicino alla superficie del pezzo, diventano subito visibili durante le lavorazioni meccaniche o di finitura.

Grazie alla tecnologia del sottovuoto, l’evacuazione dell’aria e dei gas è più efficace.

– Produzione più redditizia e duratura grazie a una forte riduzione degli scarti

I sistemi di pressocolata sottovuoto camera calda garantiscono immediatamente una produzione costante, efficace e redditizia.

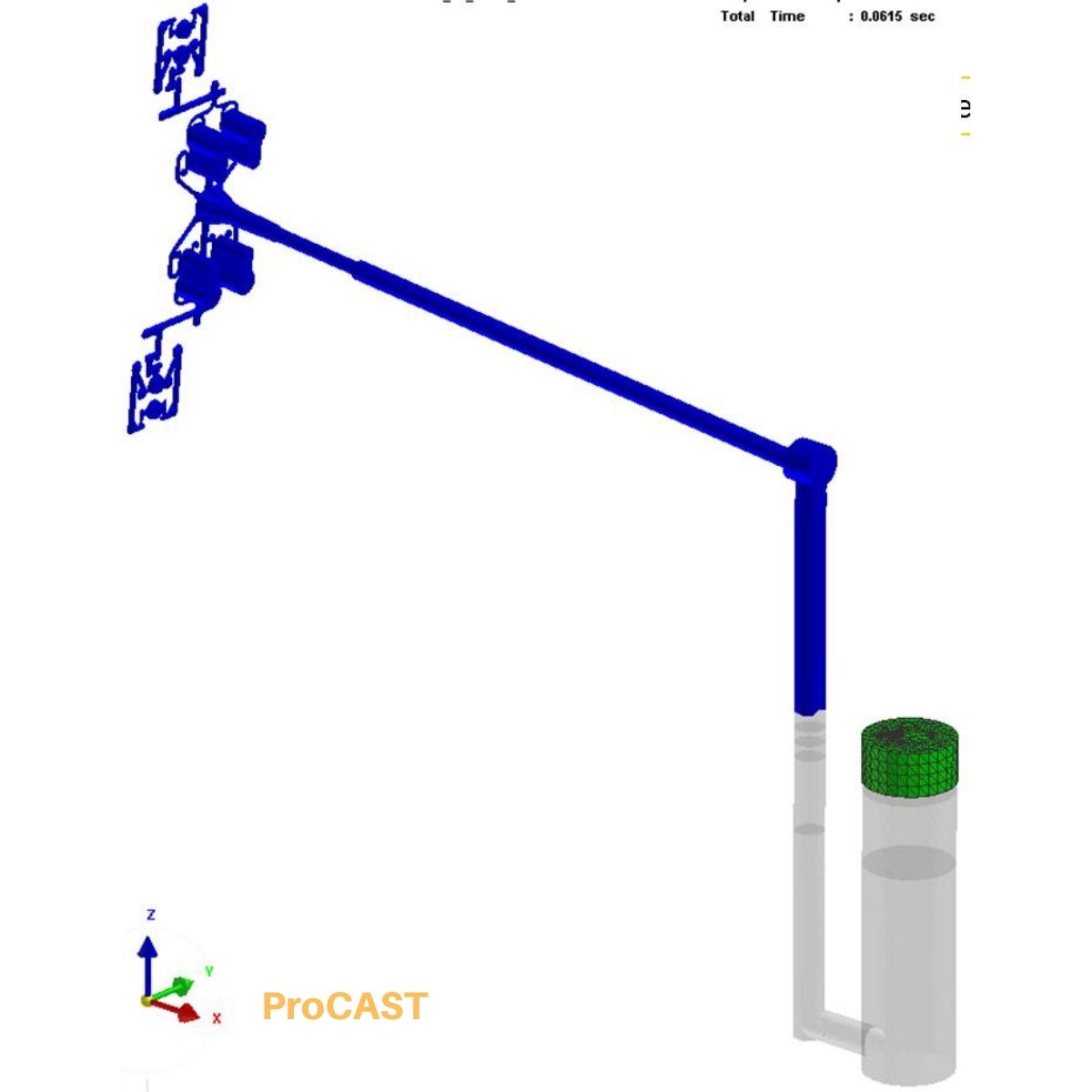

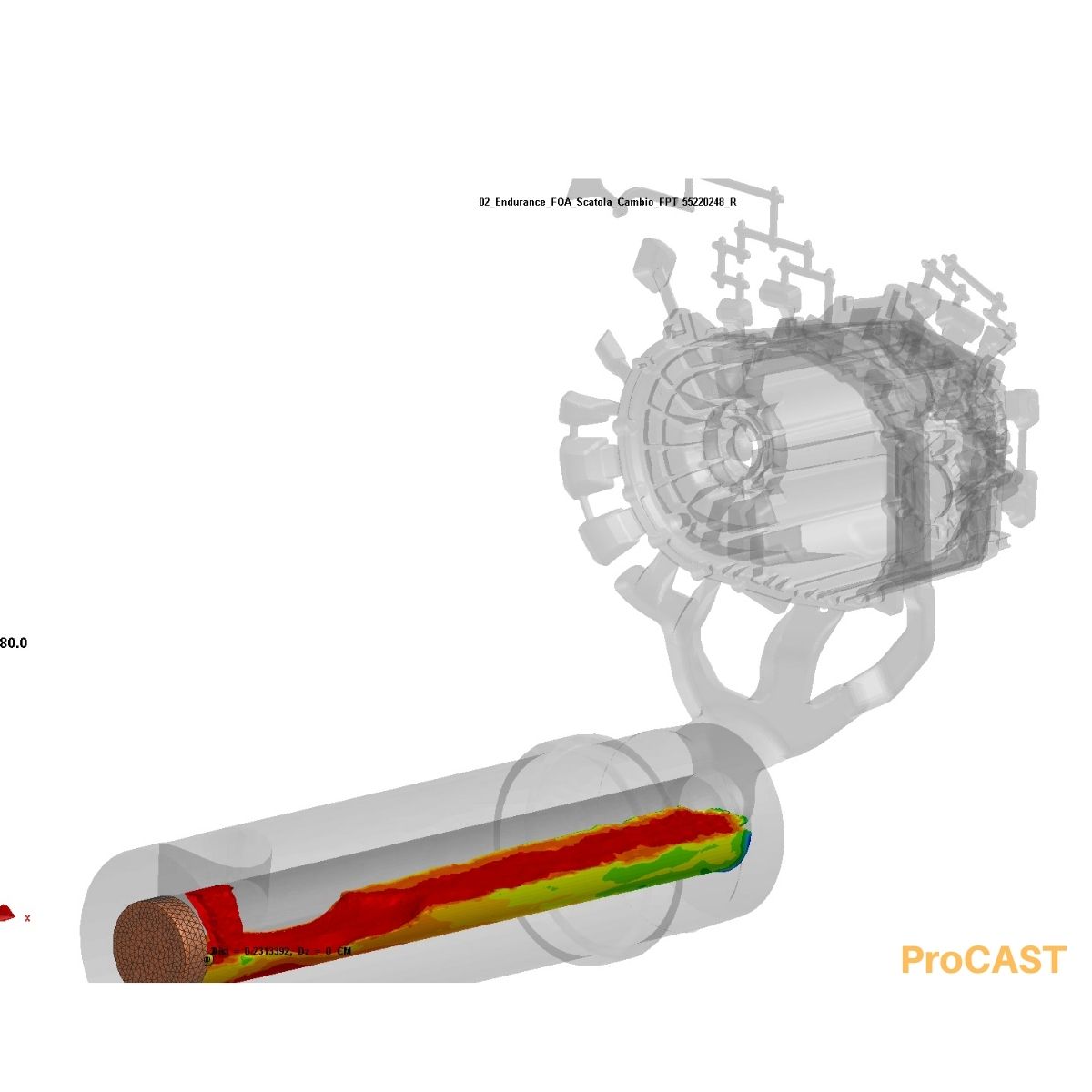

Riempimento

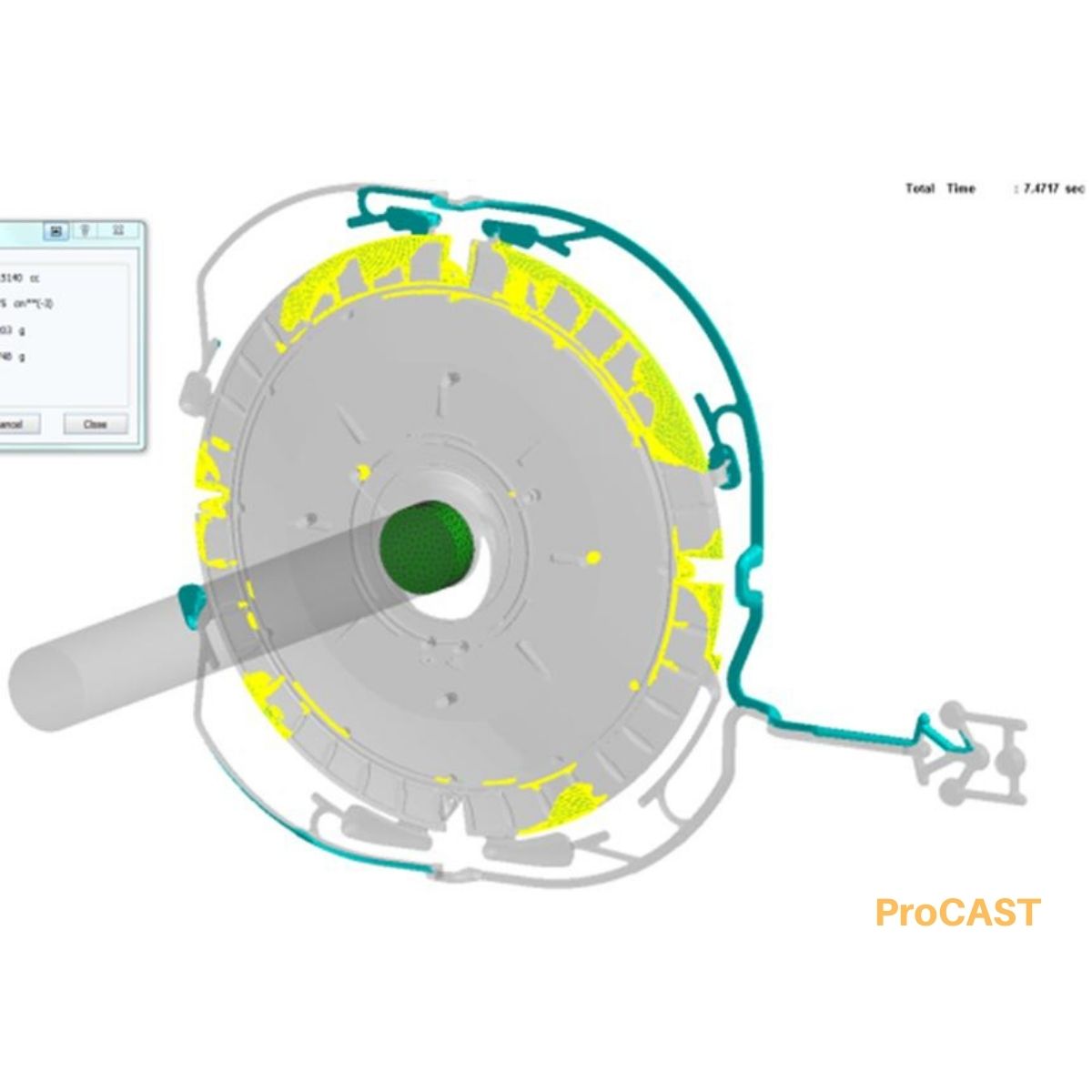

Nella pressocolata c’è una competizione durante il riempimento tra un fluido ed un gas: la lega in ingresso dal contenitore allo stampo e l’aria in uscita dai canali di evacuazione.

Aria e gas, inglobati dalla lega durante il riempimento, causano porosità da gas e ostacolano la corsa della lega causando sfogliature ed incompletezze. Il sottovuoto risolve il problema.

Durante il processo di pressocolata il tempo di riempimento è di soli alcuni millisecondi, per questo motivo il sottovuoto è considerato la tecnologia più efficace per l’evacuazione dell’aria e dei gas, garantendo così di ottenere pezzi di qualità superiore.

Caratteristiche meccaniche

La pressocolata sottovuoto conferisce al materiale le specifiche caratteristiche meccaniche richieste dal cliente in base all’applicazione finale.

L’eliminazione di aria rende il pezzo più compatto e ne garantisce una migliore qualità e resistenza meccanica.

Inoltre, la pressocolata sottovuoto consente di ottenere spessori inferiori ad 1 mm, con conseguenti riduzioni di peso e perciò di costi rispetto a quelli della pressofusione tradizionale. Questa tecnologia è ideale anche per particolari che necessitano di successive lavorazioni meccaniche e superficiali, in quanto riduce drasticamente le porosità e le inclusioni di aria.

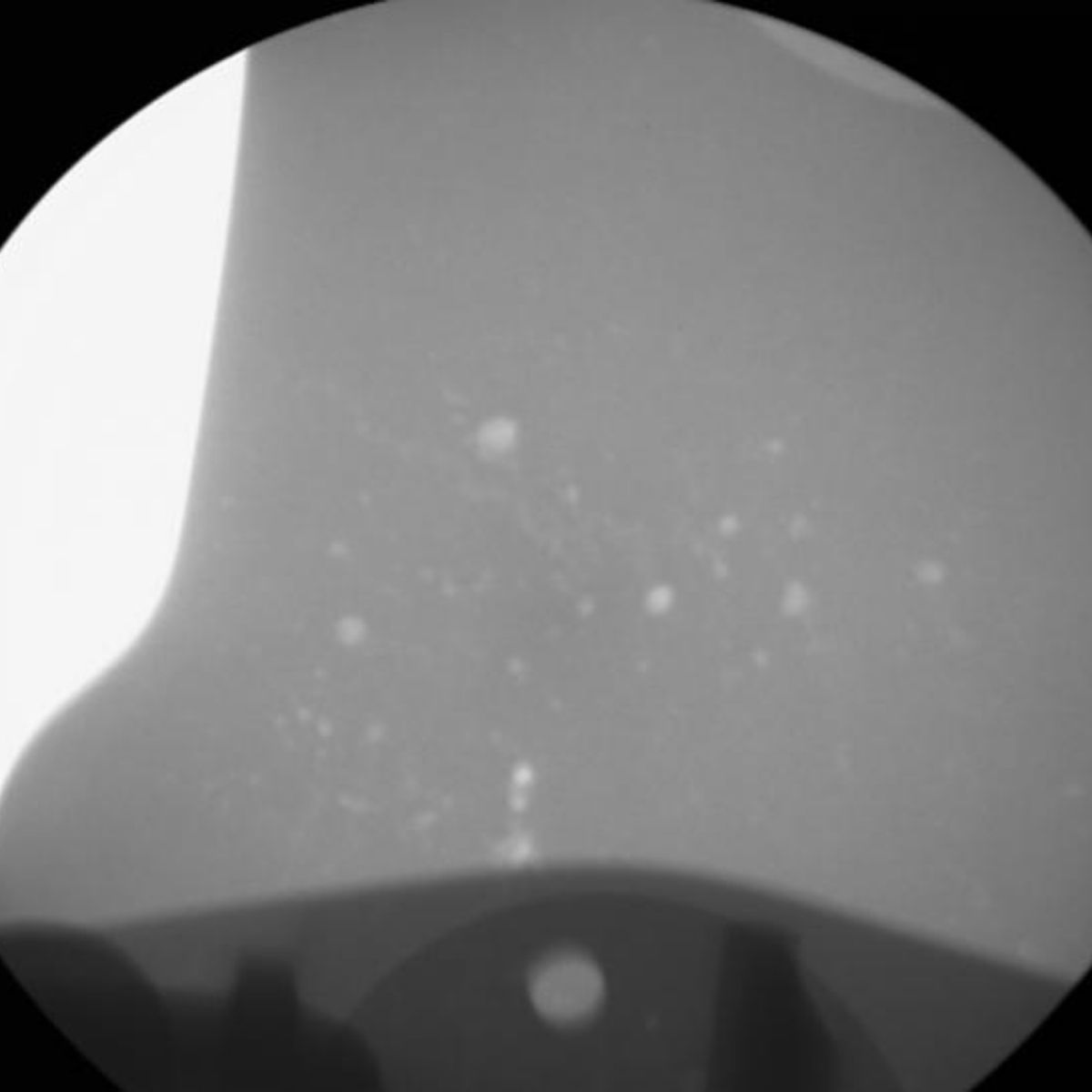

Tenuta

Le porosità interne peggiorano la tenuta del pezzo, diventano subito visibili durante le successive lavorazioni e causano un malfunzionamento del componente.

Grazie all’applicazione della tecnologia del sottovuoto, l’evacuazione dell’aria e dei gas è più efficace e quindi si può conferire al materiale la specifica tenuta richiesta dal cliente in base all’applicazione finale.

Estetica

I componenti a vista e, per eccellenza, i settori moda ed arredo, richiedono pezzi con superfici perfette. Inoltre in diversi settori industriali, come l’automotive, le parti strutturali solitamente hanno geometrie complesse, sono compatte e sottili. Questi parametri tecnici ed estetici richiedono che l’aria ed i gas inglobati nel pezzo non risalgano sulla superficie dopo i trattamenti superficiali.

Grazie all’applicazione della tecnologia del sottovuoto, l’evacuazione dell’aria e dei gas è più efficace e quindi si possono garantire al componente i requisiti estetici definiti dal cliente.

Applicazione stampo

ECOTRE VALENTE, specialista indiscusso in materia di applicazione del sottovuoto, studia l’adattamento e progettazione ottimale dello stampo, in particolare del canale di colata e dei canali del vuoto:

– Determinazione del sistema di evacuazione

– Adeguamento delle dimensioni e adattamento del canale di colata

– Adeguamento delle dimensioni e adattamento dei canali del vuoto

– Consulenza sui parametri di iniezione

Per informazioni contattaci compilando il form sottostante.

Sarai ricontattato dal nostro tecnico-commerciale.