Come sapete l’Università , quella di Brescia in particolare, da anni offre un servizio di didattica mirato a quelle che sono le realtà del nostro territorio quindi ci sono corsi sulla fonderia, in particolare sulla pressocolata, corsi sui metalli non ferrosi con particolare attenzione all’alluminio e alle leghe di zinco unitamente a laboratori di fonderia e metallurgia

Leggi di più

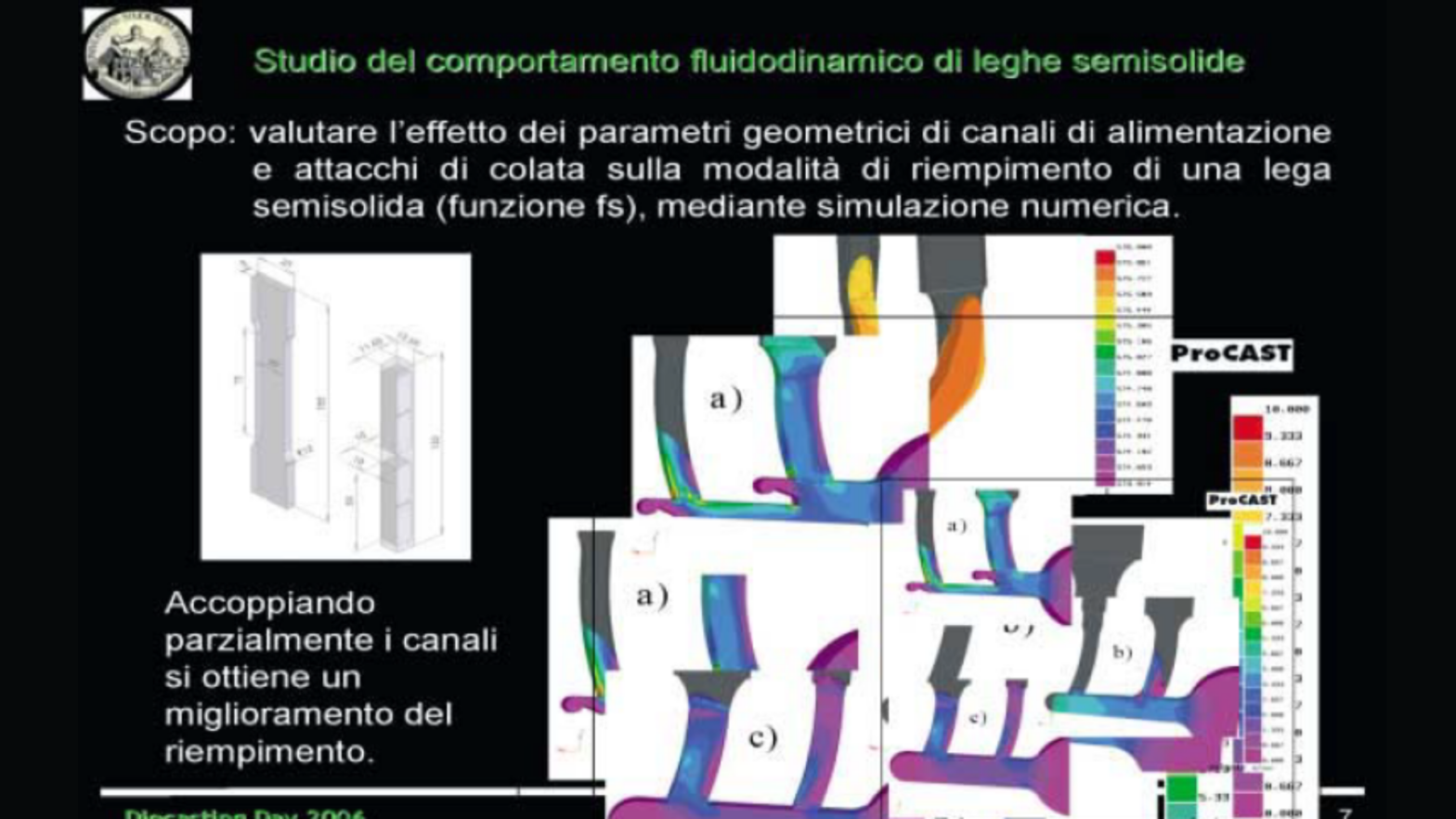

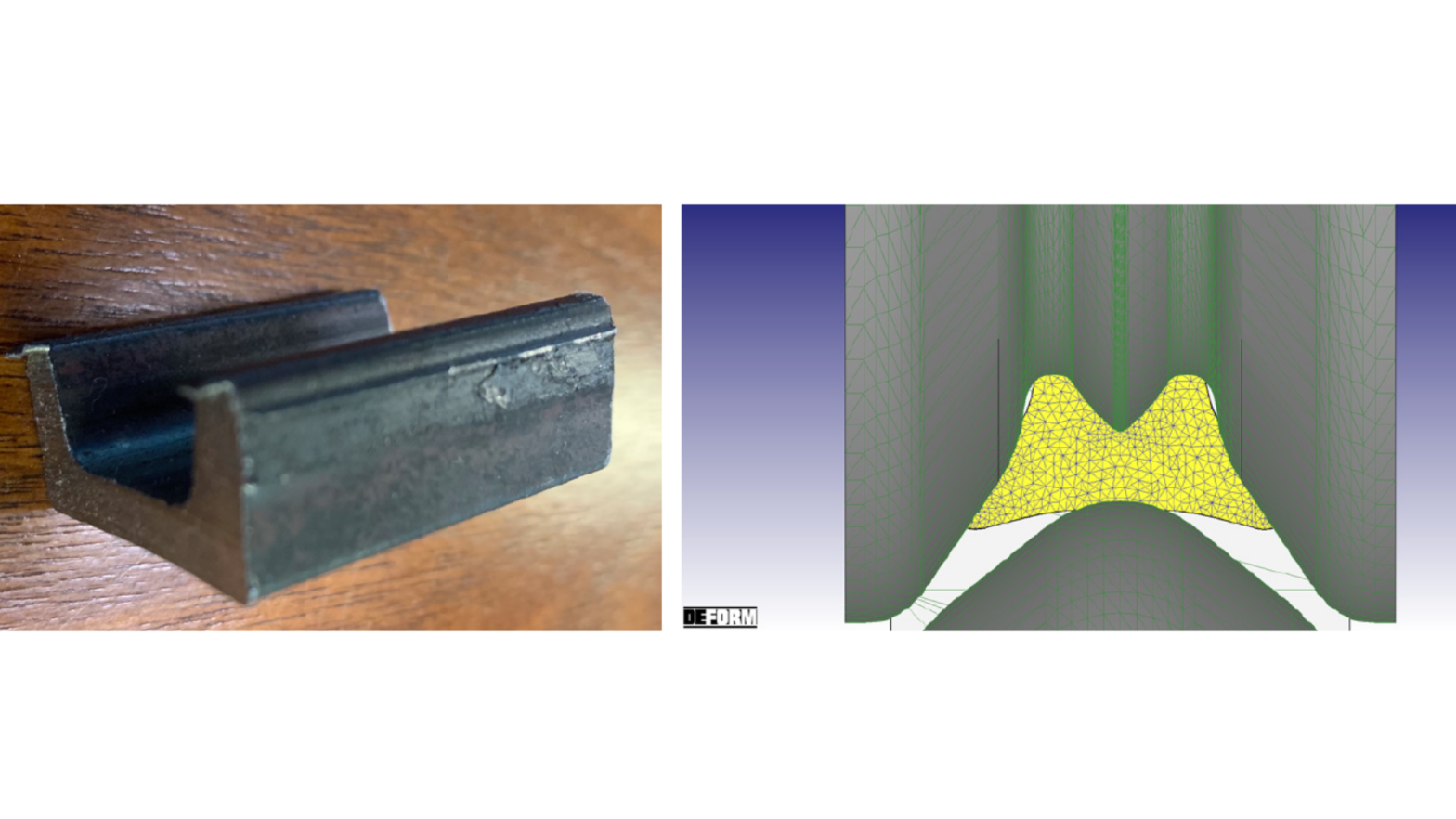

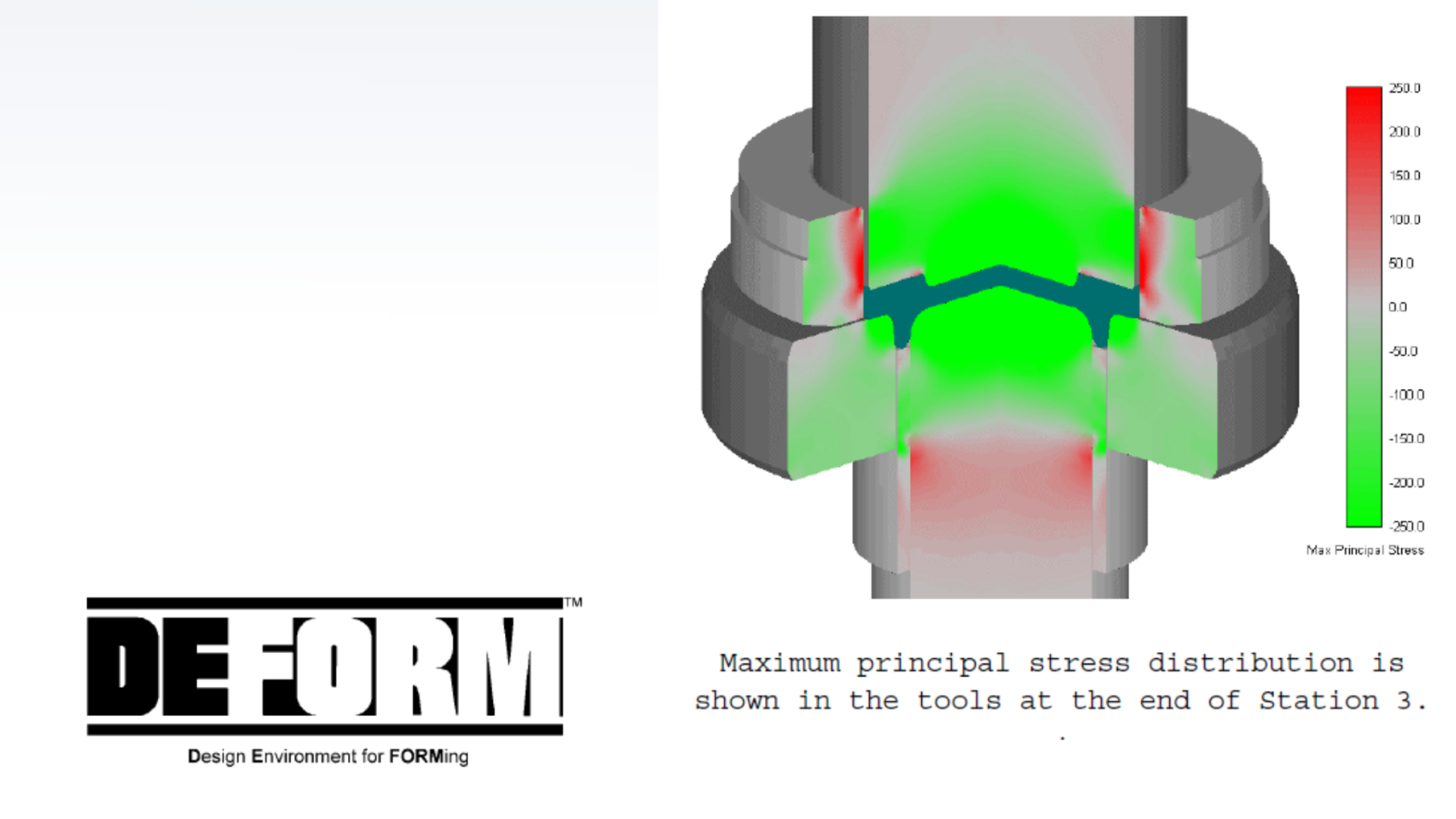

La formatura dei componenti per ammortizzatori per autoveicoli ha causato problemi di usura e fratture negli stampi in acciaio. La simulazione del processo con il metodo degli elementi finiti (FEM) ha mostrato che ciò era causato da elevate sollecitazioni. Tali difficoltà sono solitamente risolte da costosi cambiamenti nel materiale dello stampo, ma è stata proposta una modifica nel design del punzone come soluzione più semplice ed economica. Le nuove geometrie del punzone, utilizzate in una simulazione FEM del processo, hanno rilevato sollecitazioni molto inferiori. L'implementazione della soluzione ha eliminato i problemi di usura e frattura.

Leggi di piùLo scorso maggio, nella suggestiva cornice della Franciacorta, si è tenuto un importante incontro organizzato da Ecotre Valente, Arburg e iHR per presentare al pubblico il primo Polo Tecnologico dedicato al Metal Injection Molding (MIM) e alla sinterizzazione. L'evento ha visto la partecipazione di esperti del settore, tecnici e imprese, ed è stato l'occasione per discutere casi applicativi concreti e condividere il potenziale di questa tecnologia innovativa.

Il Polo Tecnologico si pone come riferimento nazionale per il MIM, processo avanzato per la produzione di componenti metallici complessi di piccole e medie dimensioni. Suddiviso in stampaggio a iniezione, deceraggio e sinterizzazione, consente di ottenere componenti ad alta precisione senza lavorazioni successive. I vantaggi includono flessibilità progettuale, resistenza meccanica, riduzione di tempi e costi, oltre a un impatto ambientale ridotto.

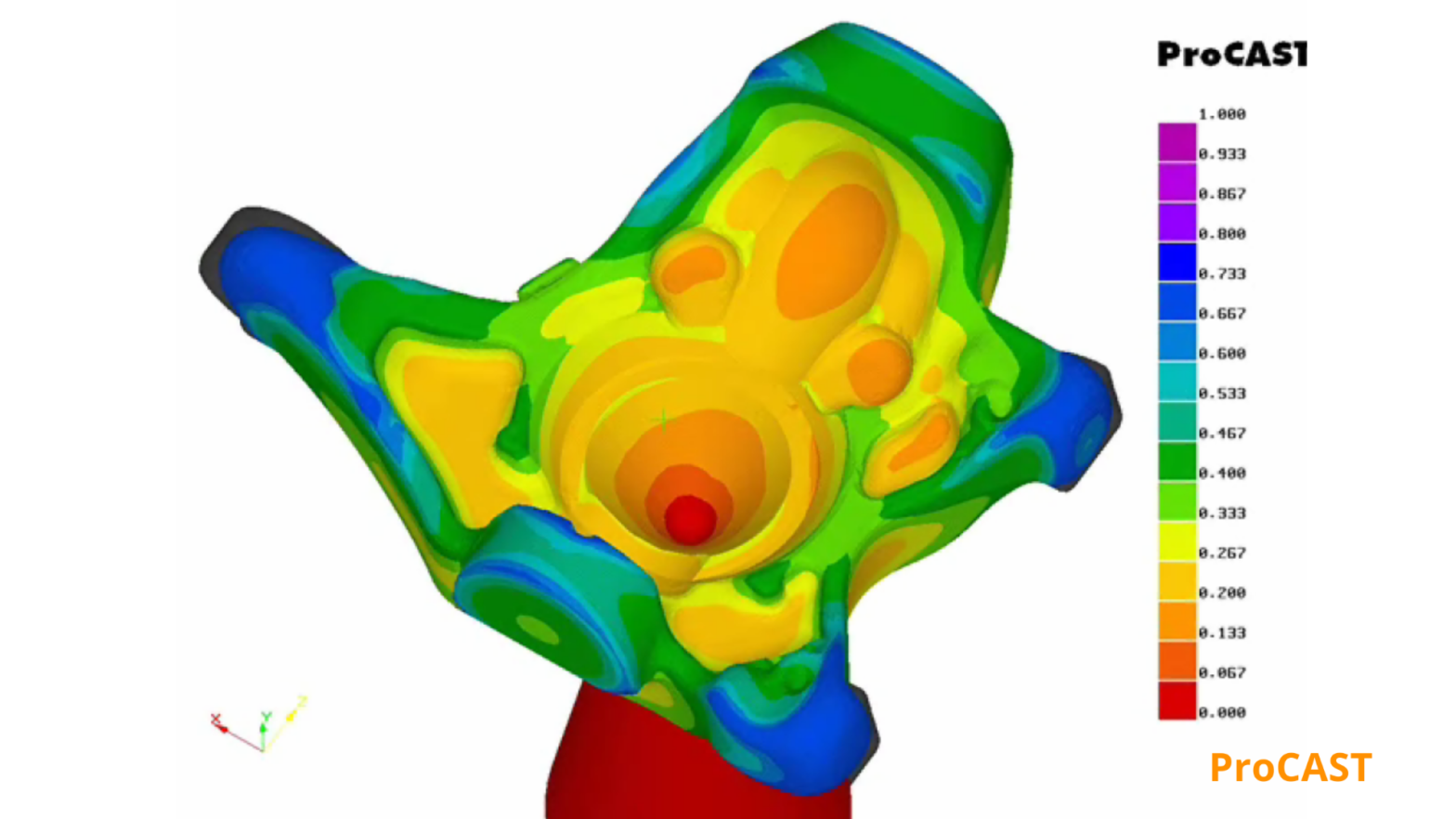

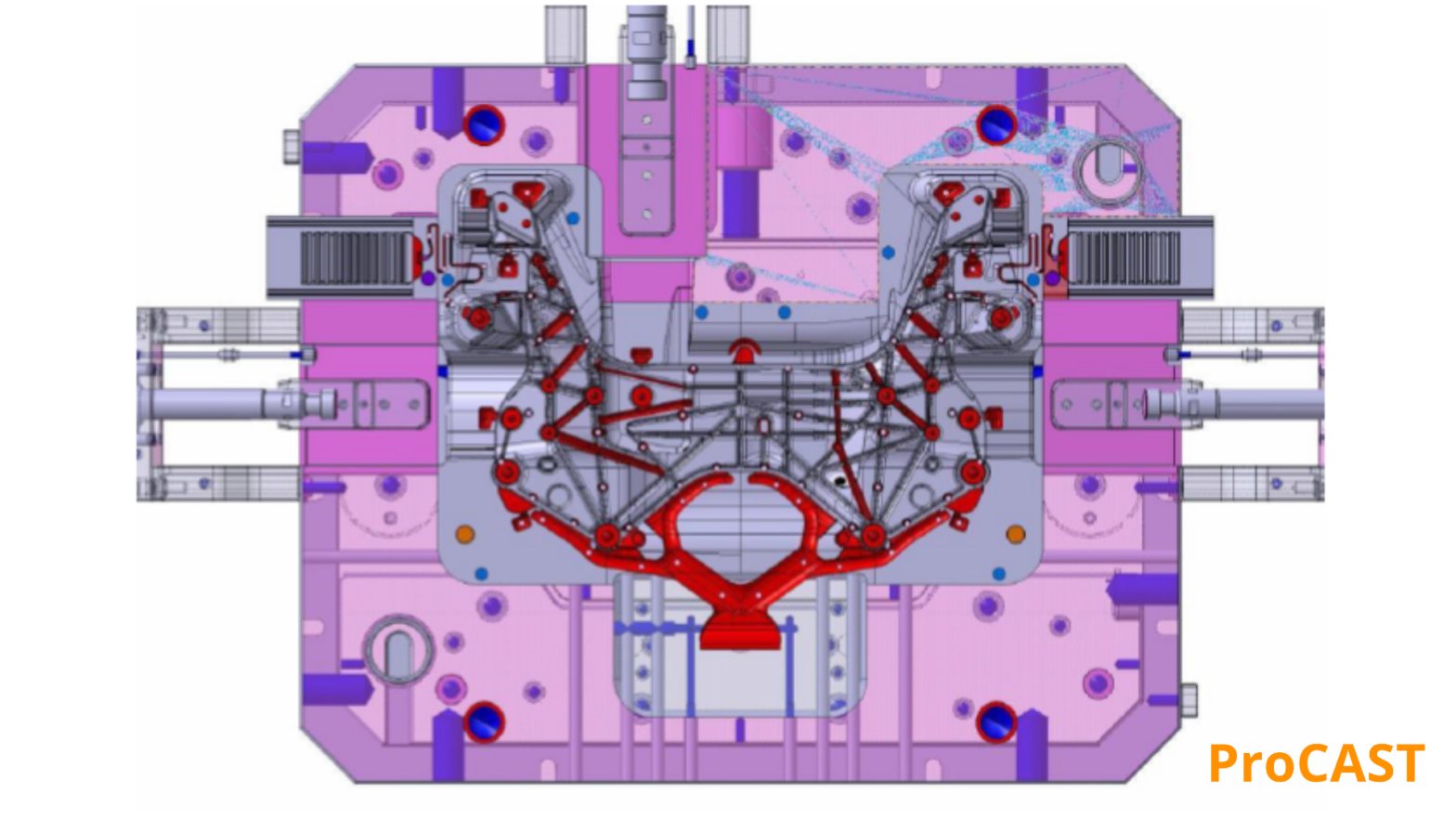

Ecotre Valente, in particolare, si distingue come leader nel Digital Manufacturing, grazie all’uso dei software ProCAST, DEFORM e SINTRE per simulare e ottimizzare tutte le fasi del processo, eliminando difetti e migliorando l’efficienza produttiva.

. Iterazioni multiple di progettazione tramite simulazione per raggiungere un design ottimale, riducendo così le prove in produzione; . Riduzione dei tempi di sviluppo del prodotto; . Scarti ridotti dal 25% al 3% su una parte di colata del corpo valvola.

Leggi di più

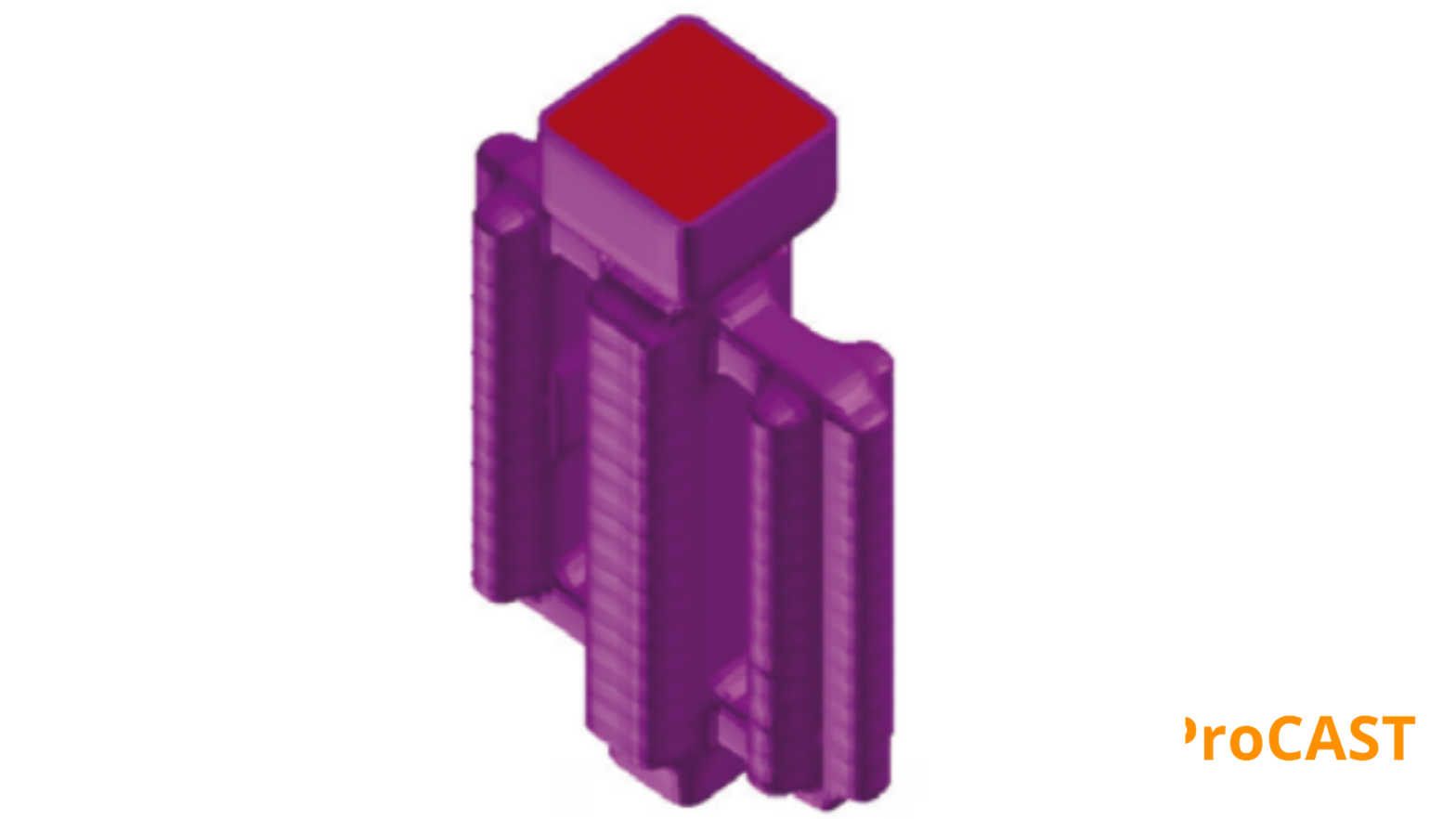

Questo lavoro di tesi ha lo scopo di fornire una metodologia di confronto tra

due diverse tecnologie di fusione, per la realizzazione di un portamozzo di un

gruppo sospensione auto, sia dal punto di vista delle caratteristiche

meccaniche del pezzo ottenuto, che dal punto di vista economico, attraverso:

1) l’analisi dell’industrializzazione del portamozzo ottenuto per fusione

in gravità;

2) la formulazione di ipotesi per adattare il pezzo ai vincoli progettuali

della tecnologia in bassa pressione, con conseguente svolgimento di

prove di fusione mediante l’impiego di un software di simulazione di

colata.

Nel corso degli anni è emersa la necessità di simulare anche il reparto iniezione cere. ESI ha sviluppato un modulo dedicato, capace di virtualizzare i materiali Non-Newtoniani, le cere e ha introdotto il modulo «PRO-S-38-Flow Solver-Non-Newtonian»

Leggi di più

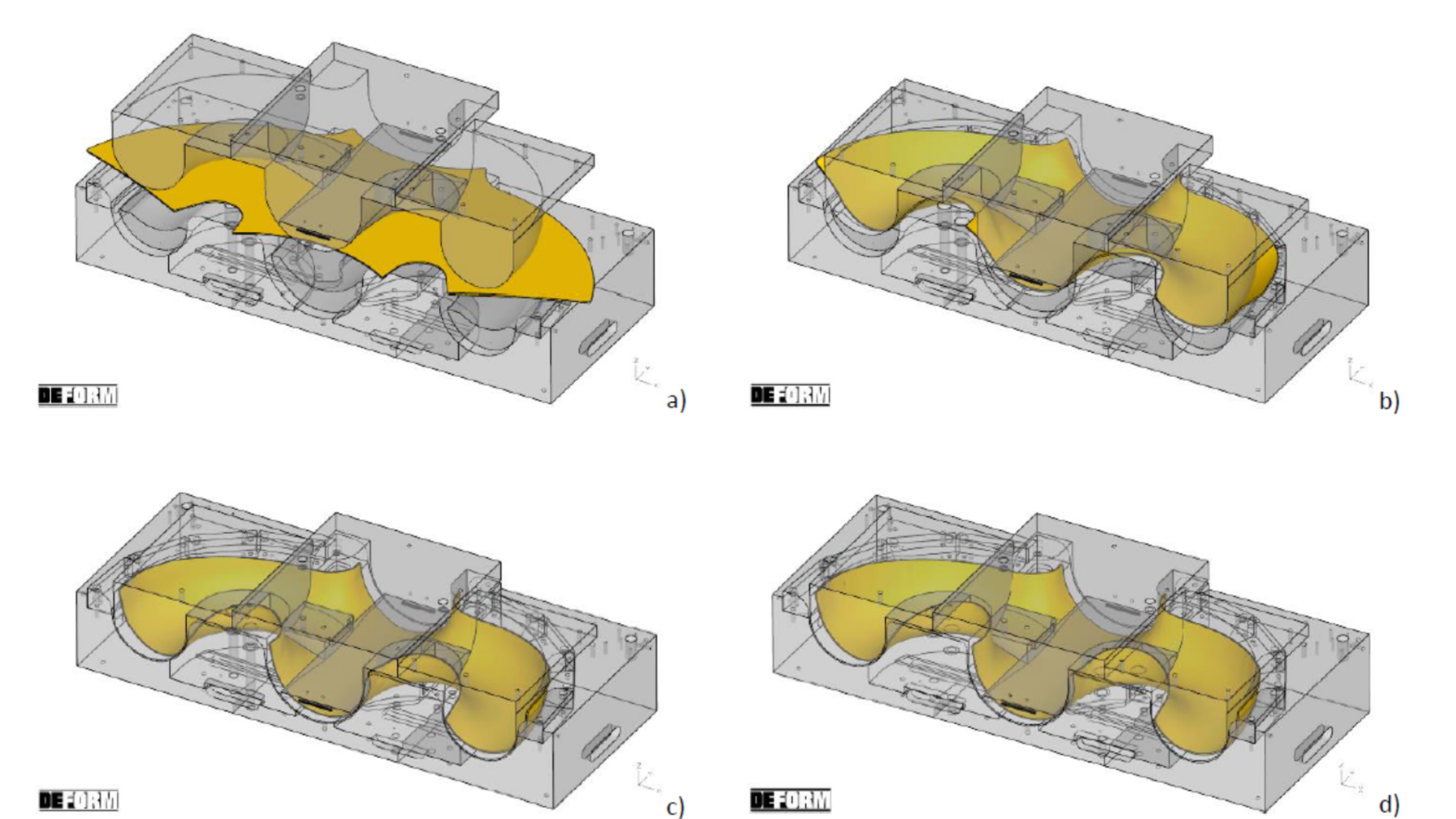

SFTC offre una gamma di potenti moduli specifici per DEFORM. A differenza del preprocessore generale, i moduli forniscono esperienze personalizzate su misura per la modellazione di processi particolari. Il modulo Shape Rolling è stato recentemente aggiornato e introdotto nell'ambiente multi operazione di DEFORM.

Leggi di più

Mori 2A in collaborazione con ECOTRE VALENTE ha effettuato una simulazione di profondo stampaggio di un lavello. Questa analisi consente di esaminare approfonditamente tutti i fenomeni che entrano in azione durante il processo di imbutitura, campionare virtualmente ed avere tutte le indicazioni per l’impostazione di un ciclo di lavoro conforme ed ottimale.

Leggi di più

Per la prima volta nella sua storia, Nicro si è avvalsa della tecnologia di simulazione dell’imbutitura con software dedicato DEFORM per la risoluzione di un problema relativo al ciclo di produzione di uno dei suoi prodotti e per lo studio di una nuova configurazione.

Leggi di più

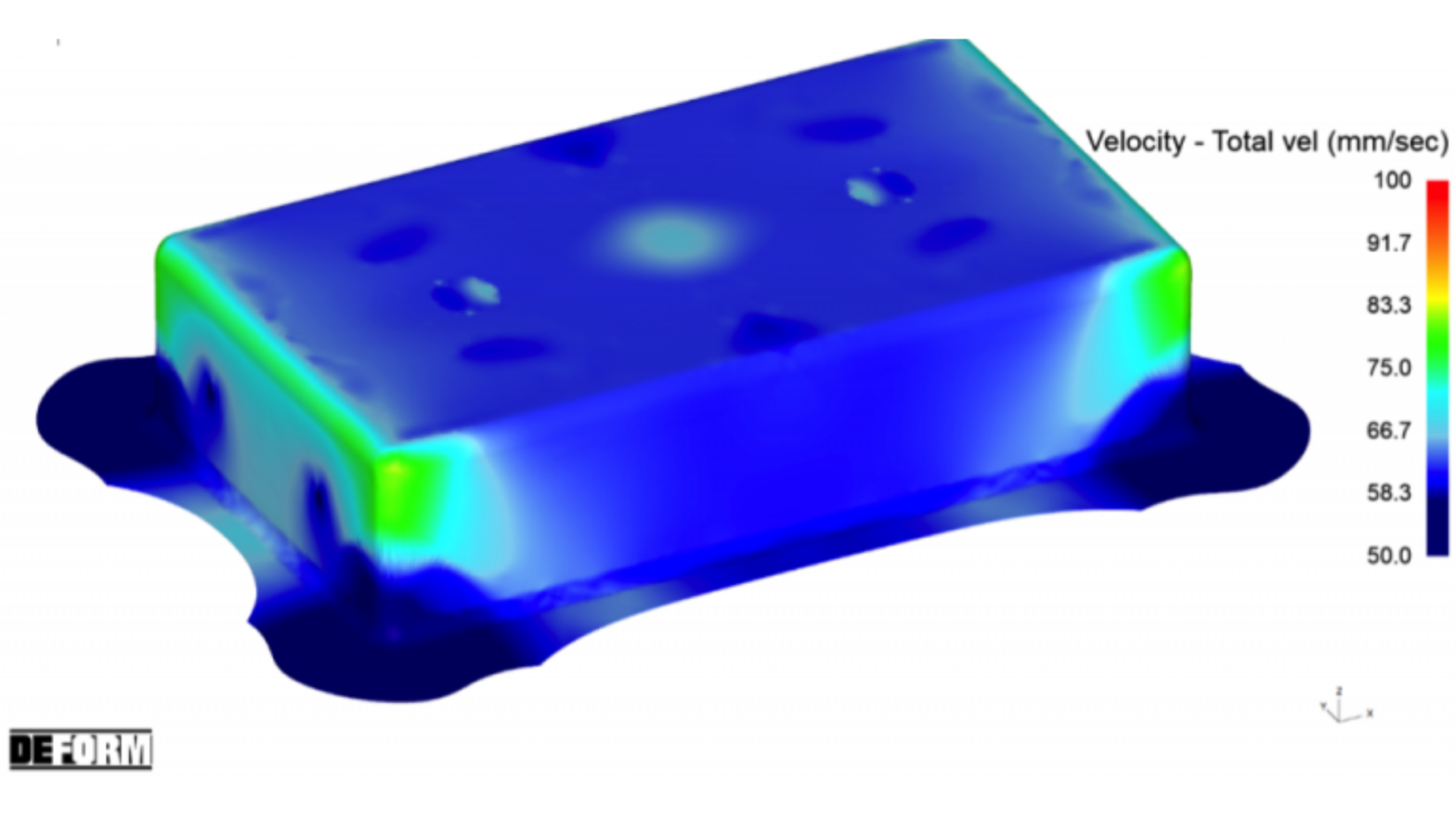

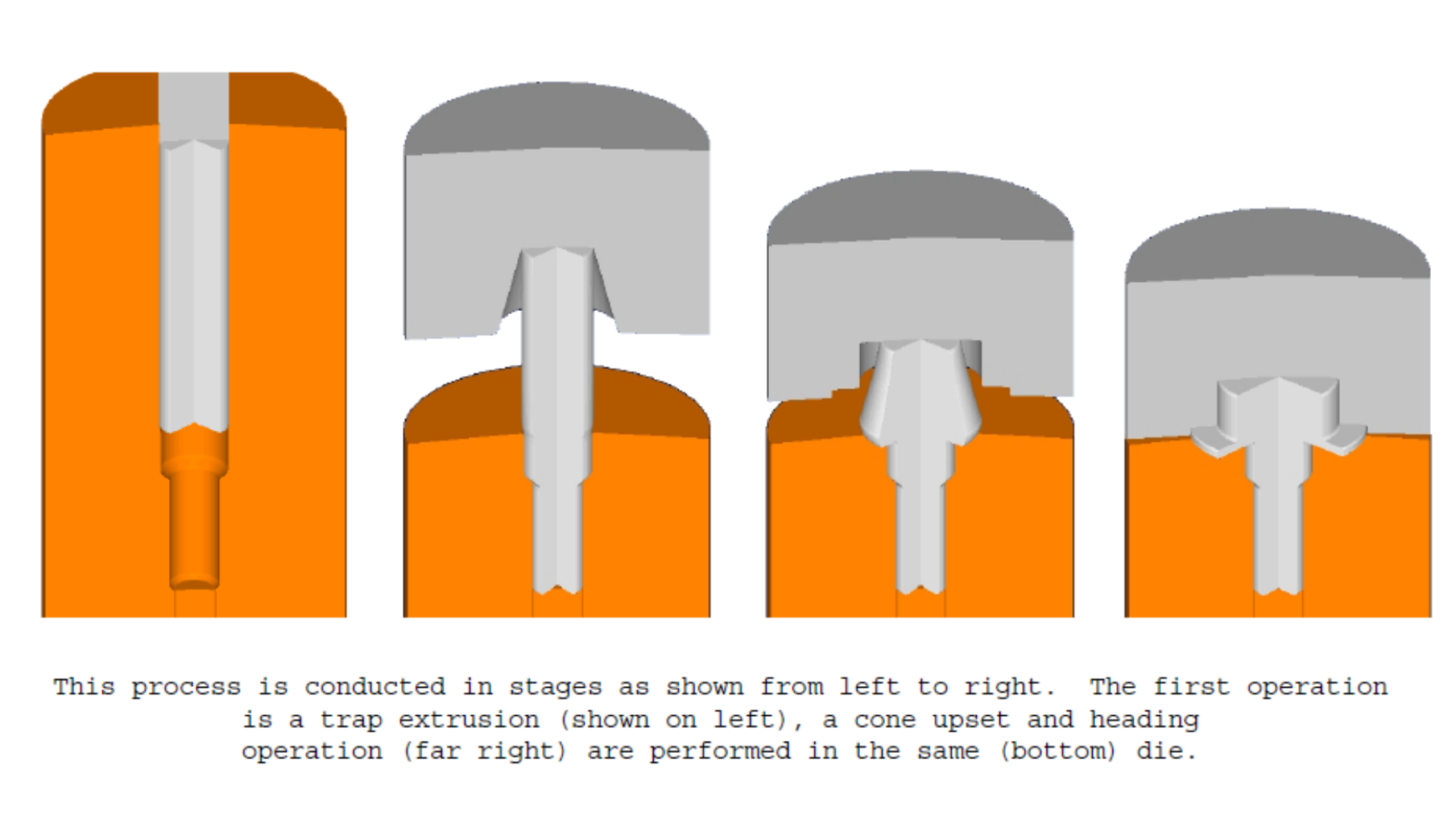

L'intero processo è stato impostato in un'unica sessione, utilizzando i dati sui materiali dal database DEFORM™, ed è stato eseguito più volte con diverse temperature iniziali della billetta e coefficienti di attrito. La legge di moto dello dello stampo dipende dal tipo di pressa simulata.

Leggi di più

La maggior parte delle aziende produttrici di componenti stampati a freddo tende a sviluppare processi che sembrano ragionevoli, senza investire nell'ottimizzazione del processo. I processi ottimizzati sono quelli che generalmente risultano essere più robusti per le variazioni di temperatura, materiale, operatori, lubrificanti e altri parametri. I processi ottimizzati garantiranno una vita delle attrezzature più lunga e un maggior rapporto costo/benefici. La simulazione di processo viene affiancata all'ingegneria per comprendere e ottimizzare un'ampia gamma di processi.

Leggi di più

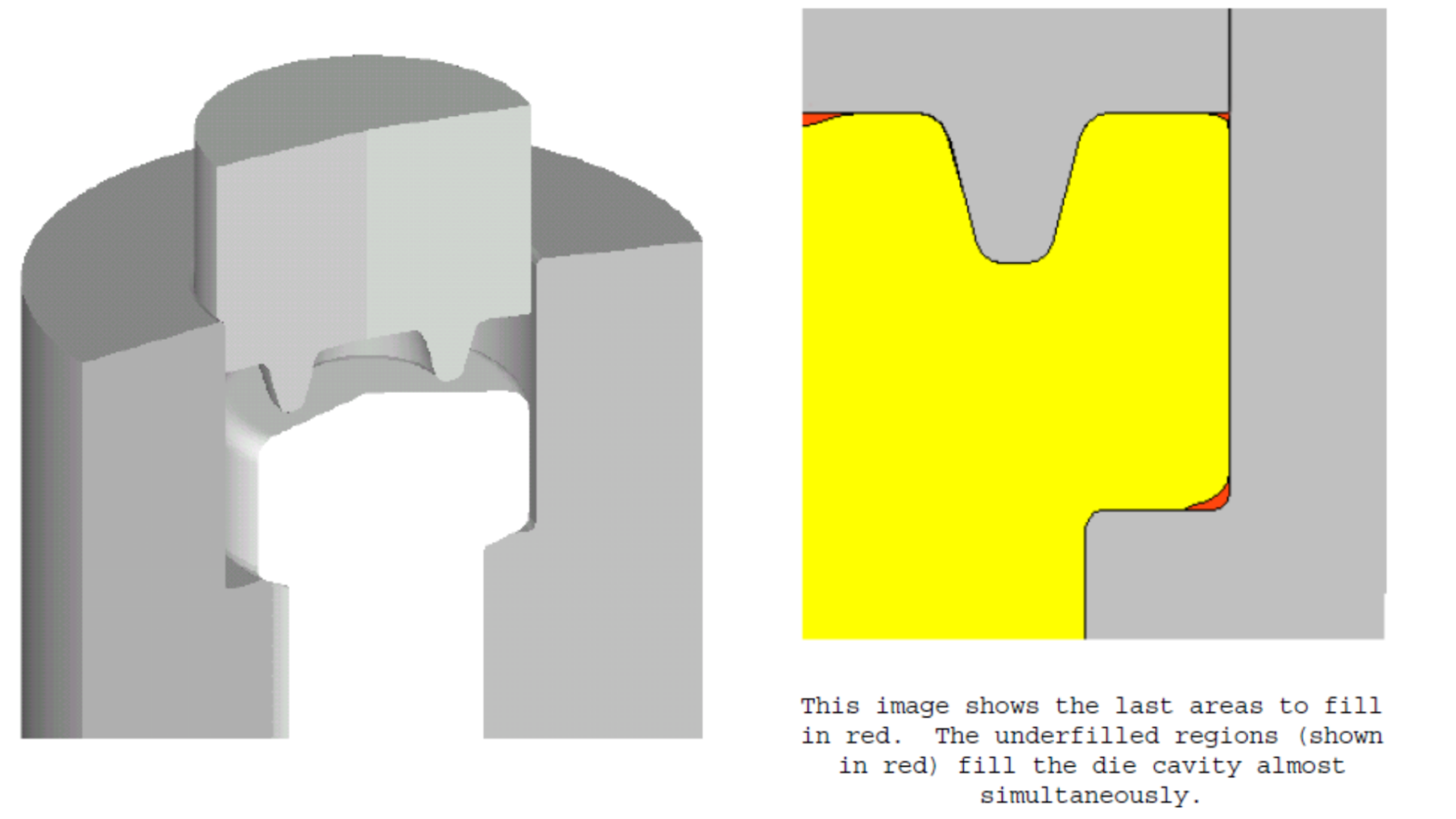

In questo case study, grazie alla simulazione di processo con DEFORM per osservare il flusso di materiale durante il riempimento dello stampo, si è ottenuto un miglioramento del carico finale del 22%.

Leggi di più

Via Sant’Orsola, 145

25135 Brescia (Italy)