Corso progettazione stampi 3° edizione

Corso progettazione stampi 3° edizione

Kilometro Rosso (BG)

14-15 e 28-29 Maggio 2014 – KILOMETRO ROSSO, BERGAMO (BG)

Questo Corso, promosso dal Centro di Studio Pressocolata, giunge alla sua terza edizione, visti i riscontri molto favorevoli ottenuti dai partecipanti alle precedenti edizioni. Il Corso, nato con l’intenzione di fornire le conoscenze base per la progettazione degli stampi da pressocolata, offre in questa terza versione uno spazio più rilevante riservato alle parti di esercitazione pratica, in cui i partecipanti stessi saranno chiamati a confrontarsi direttamente con la progettazione stampo. Gli argomenti trattati nel Corso rappresentano conoscenze che sono solitamente patrimonio degli stampisti e non sempre degli addetti di ufficio tecnico delle fonderie.

Poiché lo stampo riveste un ruolo decisivo per il risultato economico della fonderia, il nostro Centro di Studio ha voluto dare un contributo importante in questa direzione riproponendo questo Corso dall’ottimo successo.

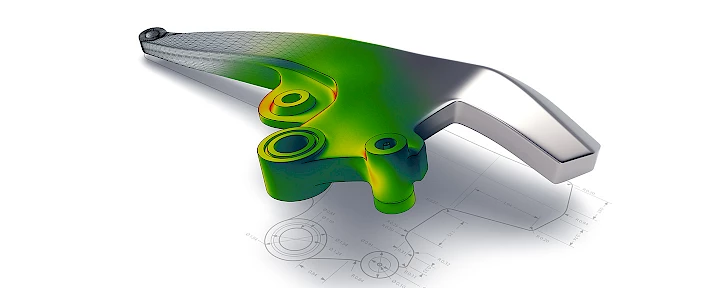

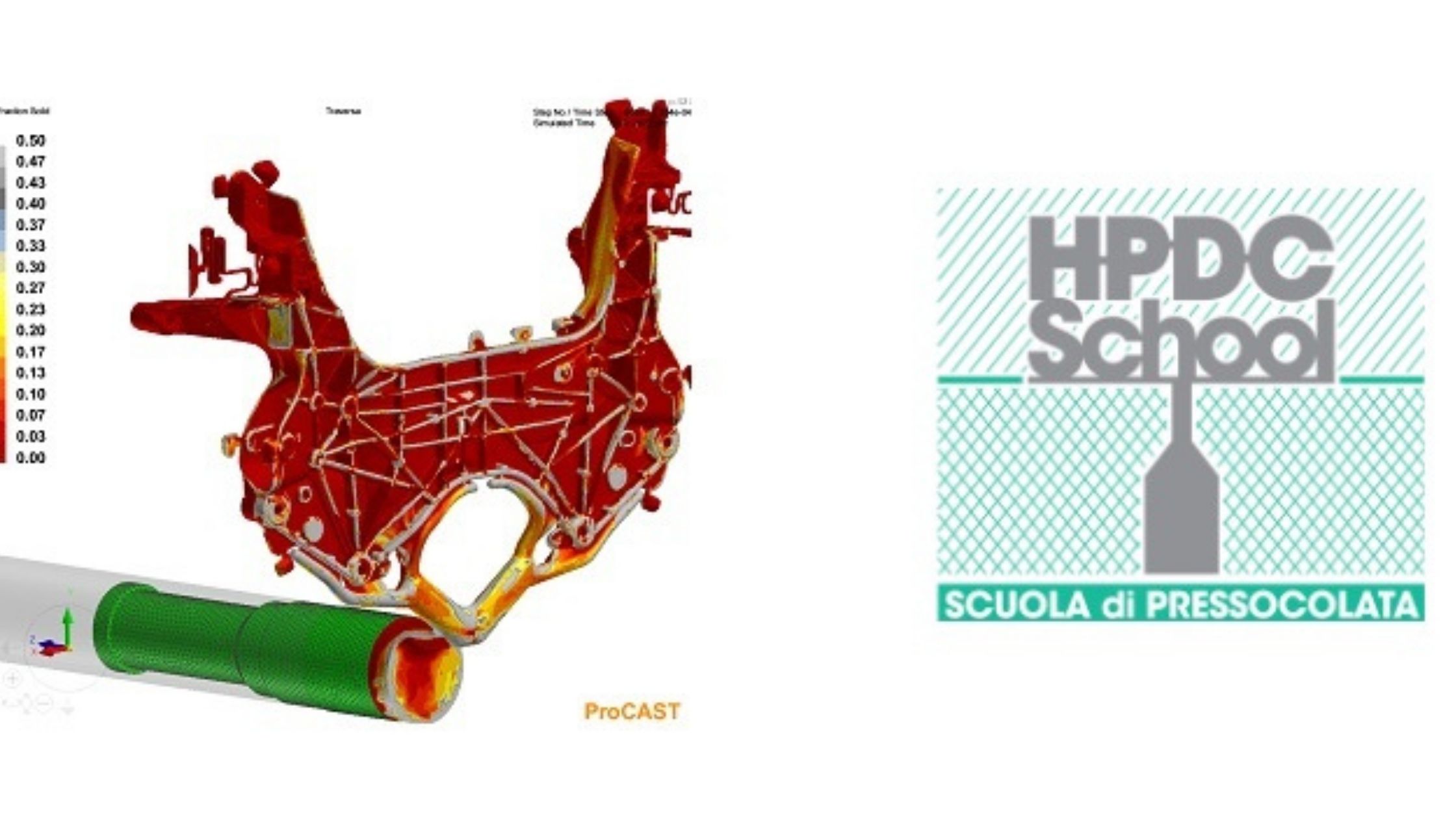

Le oltre 30 ore di Corso ripercorrono tutte le fasi fondamentali della genesi di un nuovo stampo: s’inizia dall’analisi di stampabilità del prodotto richiesto e di fattibilità dello stampo, passando poi al suo abbinamento ideale con la pressa, tenendo in considerazione l’intero ciclo produttivo previsto per il getto. Passo successivo è l’analisi preliminare di progettazione mirata sia allo stampo in sé che allo stampo tranciabave. Il Corso approfondisce, poi, gli aspetti legati alla simulazione di processo, sia come problematiche legate al riempimento dello stampo, con tecniche tradizionali, che come analisi della termica dello stesso; tali risultati costituiscono la base per una previsione sulla vita a fatica dello stampo, oltre che la guida al dimensionamento delle alimentazioni del getto. Una volta riconsiderati i risultati ultimi della simulazione, si passa ad analizzare due aspetti molto importanti:

• verifica su come è stata progettata l’attrezzatura e sul fatto che siano stati considerati tutti i requisiti richiesti.

• ottimizzazione di prodotto e di processo: la consapevolezza che produrre un pressocolato qualitativamente accettabile è la sintesi di una serie di attività riguardanti il prodotto ed il processo.

Sarà poi la volta della parte legata alla scelta degli acciai ideali per le varie zone dello stampo e degli organi di scorrimento; dalla genesi delle diverse tipologie di acciai, ai criteri di selezione basati sulle proprietà metallurgiche e di resistenza ai vari meccanismi di avaria. Si giunge quindi alla sezione riguardante la scelta dei trattamenti termici e delle durezze da ottenere per garantire durabilità nel tempo delle finiture e dei componenti dello stampo. Al termine del processo, si passa alla revisione della campionatura, con l’analisi della difettologia dei getti (con preciso riferimento al recente manuale pubblicato a cura del Gruppo di Lavoro Qualità Getti dell’AIM che sarà consegnato a ciascun partecipante del Corso), e le modifiche e migliorie da apportare in fase di messa a punto in produzione.

Concluderà la terza edizione del Corso, un’approfondita esercitazione pratica, riassuntiva di tutte le principali nozioni evidenziate nelle varie giornate. I partecipanti saranno così chiamati, lavorando in gruppo, a realizzare il progetto di massima di uno stampo completo, partendo dal solo campione del prodotto da realizzare.

Il Corso si sviluppa anche in questa edizione su quattro giornate e vuole dare tutti gli elementi tecnici di base per formare personale in grado di seguire l’intero processo di progettazione di uno stampo, fornendo sia basi teoriche che esercitazioni su casi pratici, seguiti nel loro intero sviluppo.

PROGRAMMA

14 maggio 2014

8.50 Registrazione dei partecipanti

9.00 Presentazione del Corso e programma delle giornate Piero Parona – Presidente del CdS Pressocolata

9.15 Analisi stampo – pressa:

Valutazione tra soluzione mono o multi impronta

Identificazioni delle presse ottimali per lo stampaggio

L’impatto della scelta sulla realtà aziendale

Analisi dei costi ed ottimizzazione dell’abbinamento stampo – pressa

Esempi di calcolo per stampo mono e multi impronta A. Garlet – Ferroli, stabilimento di Alano di Piave

12.45 Pranzo

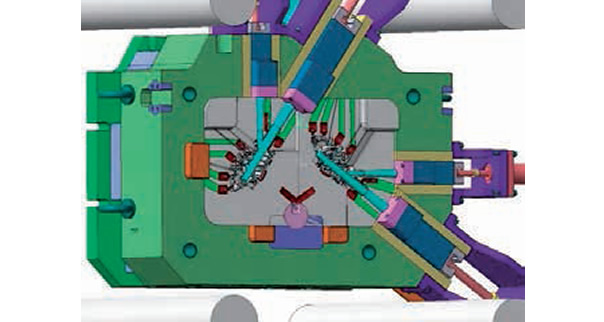

13.45 Progettazione dello stampo:

Attività preliminari di coordinamento

Progettazione stampo ed attività ad essa correlate

Analisi completa di tutte le attività necessarie

A. Citterio – TG Stampi, Besana Brianza

18.30 Termine prima giornata

15 maggio 2014

8.40 Registrazione dei partecipanti

8.45 Nozioni base sulla progettazione di uno stampo trancia bave:

Analisi del ciclo di produzione del getto nell’isola di pressocolata

Studio ed analisi del modello 3D del getto

Impostazione del progetto stampo trancia

Basi di dimensionamento e calcoli strutturali per lo stampo trancia R. Pederzoli – Meccanica Pi.Erre, Bedizzole

13.00 Pranzo

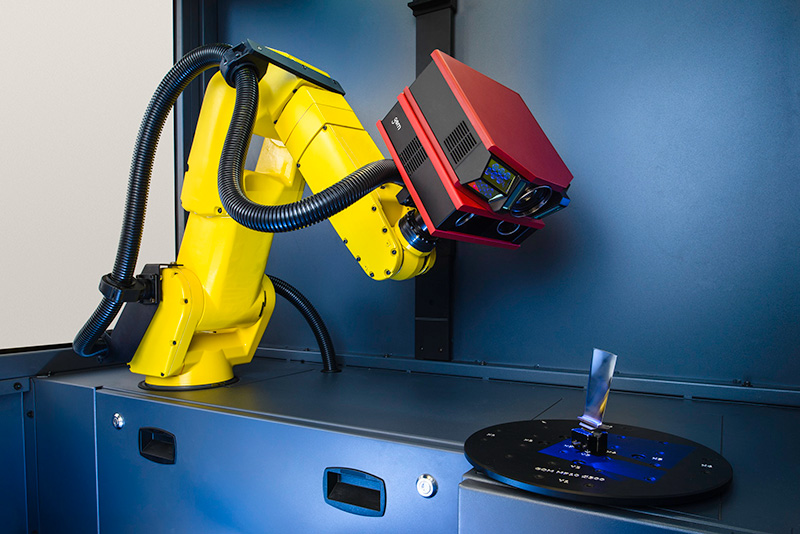

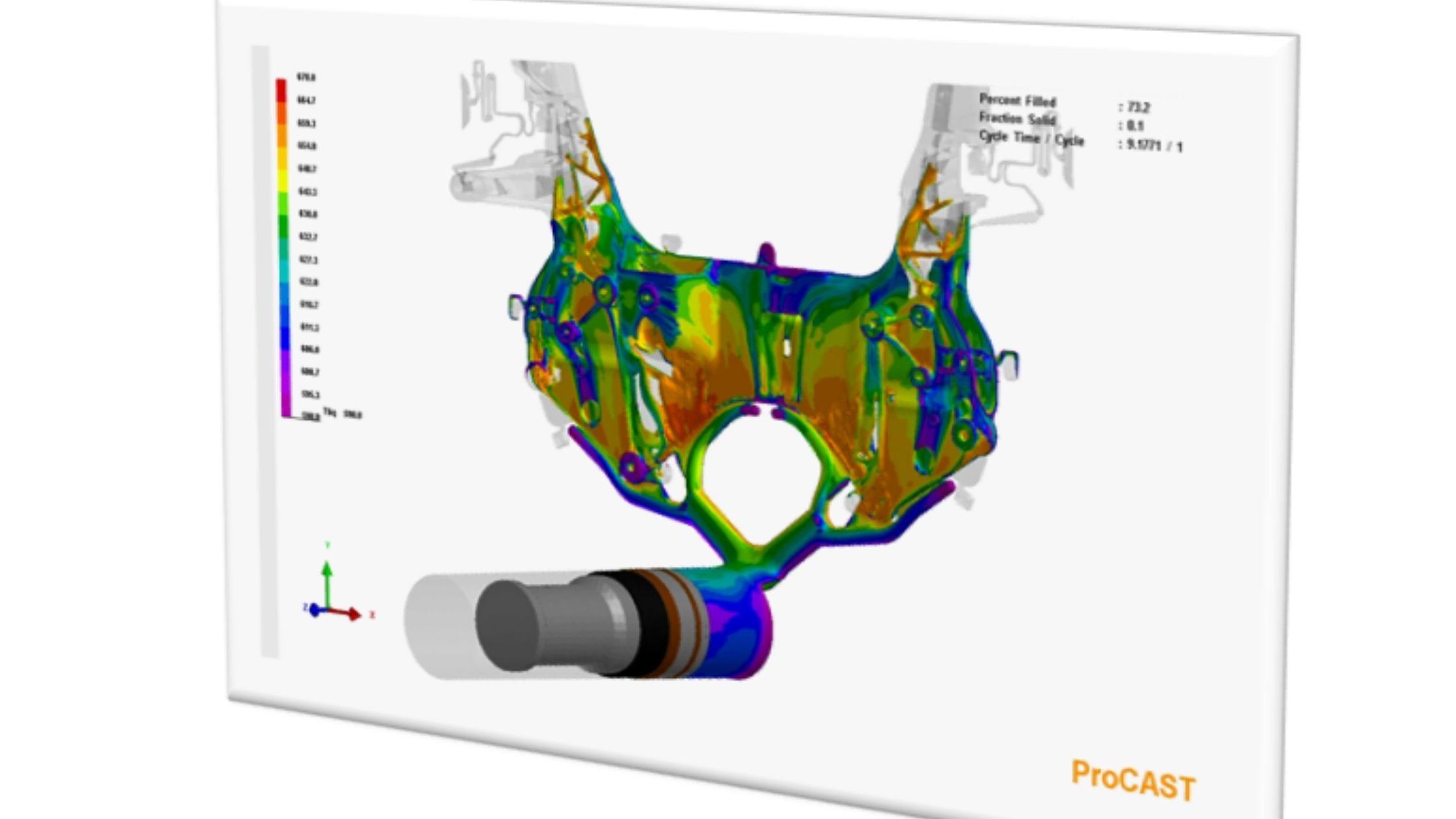

14.00 Impostazione delle simulazioni ed analisi dei risultati con riferimento al Manuale della difettologia AIM, parte 1:

Analisi del sistema di colata

Analisi dei parametri di processo

Analisi di ottimizzazione automatica

Analisi dei difetti di riempimento G. Scarpa – Enginsoft, Padova

18.00 Termine seconda giornata

28 maggio 2014

8.45 Registrazione dei partecipanti

9.00 Impostazione delle simulazioni ed analisi dei risultati con riferimento al Manuale della difettologia AIM, parte 2:

Analisi del sistema di termoregolazione e bilancio termico dello stampo

Analisi per la previsione della vita a fatica degli stampi

Analisi di ottimizzazione automatica

Analisi dei difetti di solidificazione G. Scarpa – Enginsoft, Padova

12.15 Pranzo

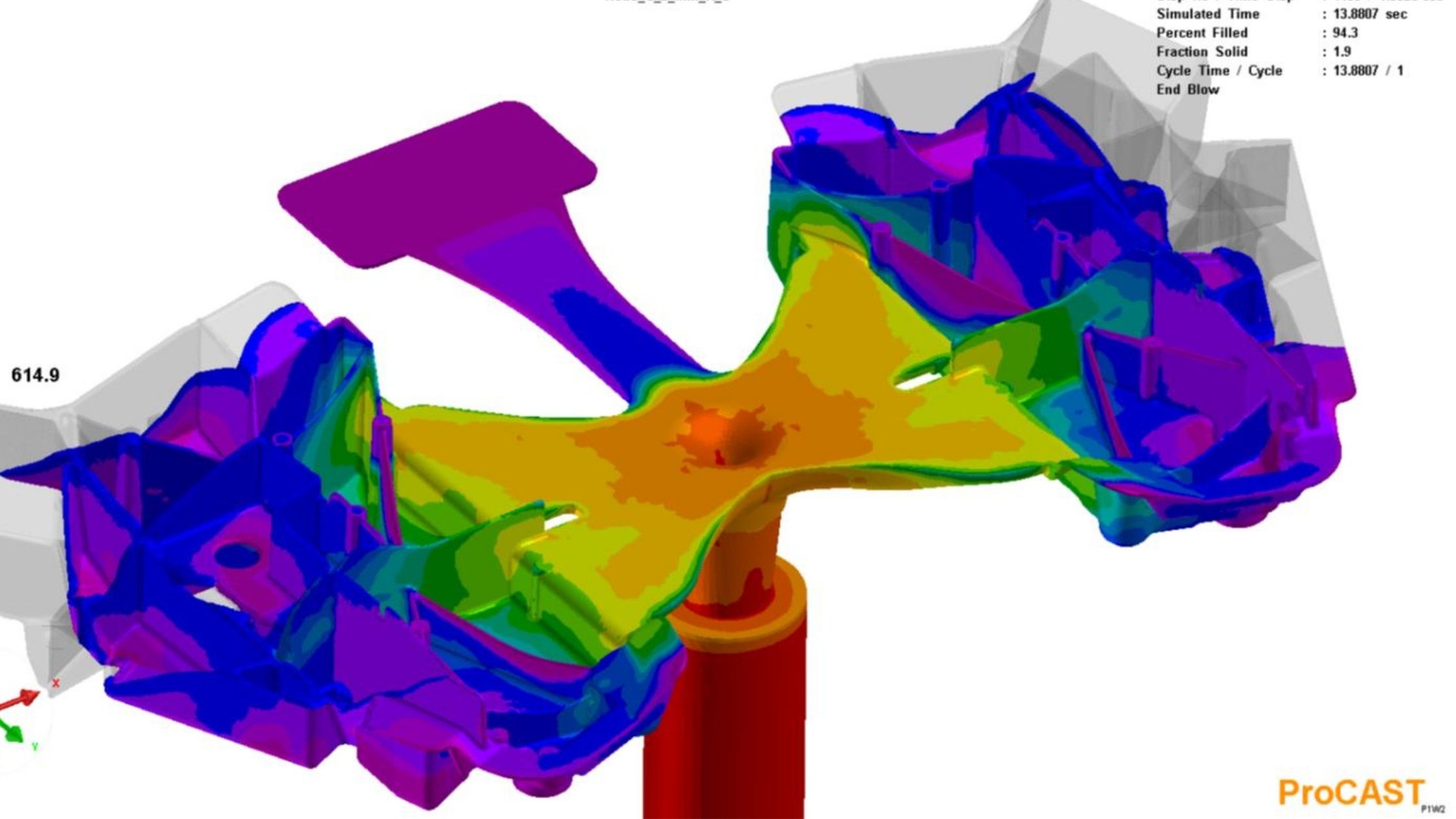

13.00 Simulazioni di colata, analisi dei risultati e dimensionamento dei sistemi di evacuazione dei gas

Analisi del sistema di evacuazione gas

Analisi dei parametri di processo

Dimensionamento del sistema di evacuazione L. Valente – Ecotre, Brescia

15.00 Lancio attrezzature ed attività correlate all’ottimizzazione di prodotto e processo:

• Analisi progetto con gli enti produttivi ed ultimi aggiustamenti S. Franzina – Tecnomeccanica, Novara

16.00 Impianti produttivi – Influenza delle tecniche di produzione metallurgica riguardo il contenuto inclusionale, le strutture e le segregazioni A. Rivolta – Böhler Div. della Böhler Uddeholm Italia, Milano

17.15 Tipi di acciai, impatto degli elementi in lega sulle proprietà degli acciai e sulla resistenza ai vari meccanismi di avaria R. Zanchetta – Uddeholm Div. della Böhler Uddeholm Italia, Milano

18.30 Termine terza giornata

29 maggio 2014

8.45 Registrazione dei partecipanti

9.00 Requisiti progettuali e criteri di scelta degli acciai in funzione delle criticità del getto

10.15 Dalla chimica degli acciai alle caratteristiche in esercizio:

I TRATTAMENTI TERMICI

Ricotture

Bonifiche (tempra e rinvenimento)

Trattamenti termochimici (nitrurazioni)

Rivestimenti

D. Mattavelli – TTN, Nerviano

11.30 Intervallo

11.45 RIESAME CAMPIONATURA: Valutazione Tecnico Qualitativa di processo ed attrezzature in relazione ai risultati ottenuti Analisi attività di ottimizzazione

S. Franzina – Tecnomeccanica, Novara

12.30 Pranzo

13.15 Analisi difettologia getti (con riferimento al Manuale AIM)

Incontro con tutti gli enti coinvolti per feed-back sul progetto delle migliorie o modifiche apportate in costruzioni future o messa a punto A. Citterio – TG Stampi, Besana Brianza

14.00 Esercitazione conclusiva A. Citterio – TG Stampi, Besana Brianza L. Valente – Ecotre, Brescia

17.00 Domande ai docenti

17.30 Chiusura del Corso

Coordinatori del Corso:

Silvio Franzina ed Alessandro Garlet