Simulazione MIM

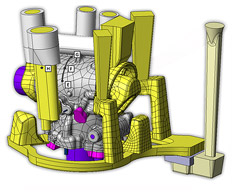

Il Metal Injection Molding (MIM) o stampaggio a iniezione di metalli è un processo metallurgico per la produzione di materiali di forma complessa, a partire da una materia prima sotto forma di polvere metallica compattata in pellets. Il processo MIM è normalmente suddiviso in 3 fasi principali:

- Stampaggio a iniezione plastica

- Deceraggio (debinding) per l’eliminazione del legante

- Sinterizzazione per arrivare al componente finito

E’ utilizzato soprattutto nella produzione di componenti molto piccoli e complessi per cui altri sistemi di produzione convenzionali ne renderebbero inefficiente o impossibile la produzione.

Il Metal Injection Molding (MIM) è la tecnologia adatta quando sono richieste alte performance di resistenza all’impatto, alla frattura, alla fatica e resistenza alla corrosione, nonchè per materiali difficili da lavorare a cui è richiesta una finitura di alta qualità.

Intero processo MIM. Fonte immagine: Wikipedia, immagine Commons

Per ragioni di riservatezza, al momento non abbiamo immagini di simulazione MIM pubblicabili.

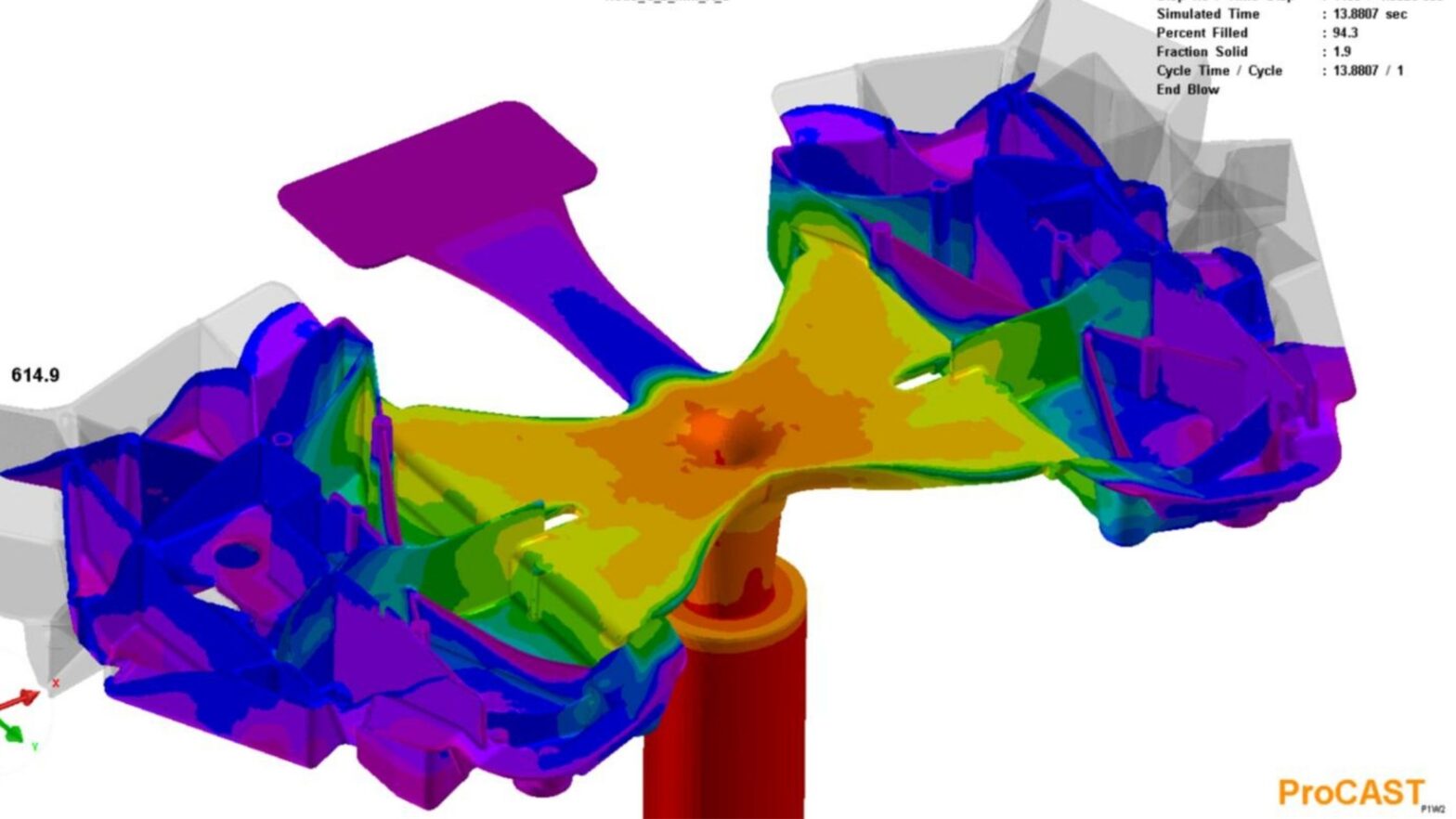

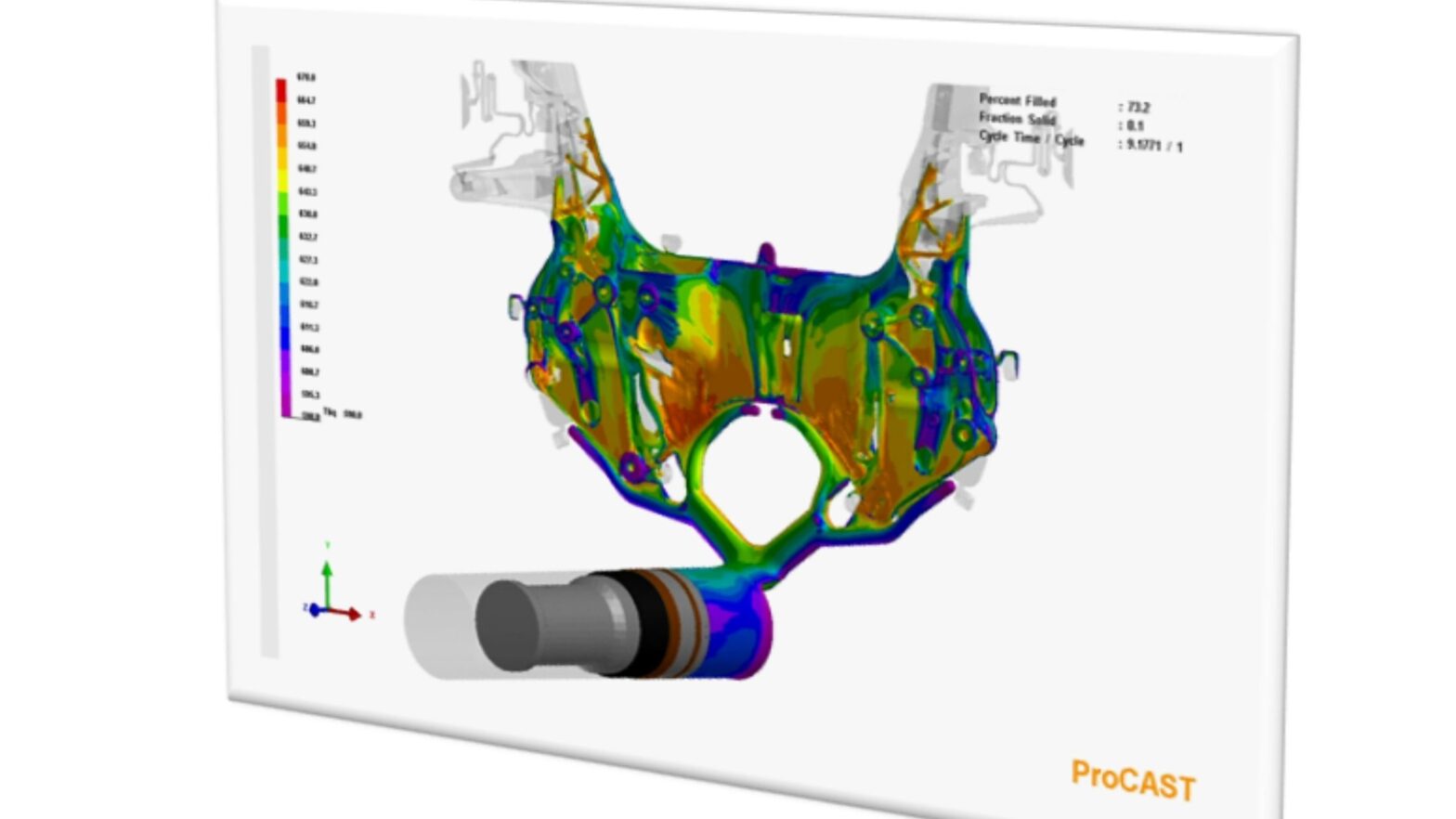

Attraverso l’utilizzo dei software di simulazione ProCAST e DEFORM è possibile riprodurre in maniera predittiva il processo MIM prevenendo eventuali ritiri, porosità, difetti metallurgici, tensioni residue e tutte le condizioni del processo. I parametri di progettazione e processo saranno così ottimizzati prima della messa in produzione.

ProCAST e DEFORM sono stati progettati per aiutare l’utente a raggiungere il taglio dei costi e ridurre i tempi di produzione.

Ecotre Valente, riferimento per il MIM e la sinterizzazione in Italia

Con la creazione del primo Polo Tecnologico italiano dedicato al Metal Injection Molding e alla sinterizzazione, Ecotre Valente si afferma come punto di riferimento nazionale per queste tecnologie all’avanguardia. La stretta collaborazione con Arburg e iHR ha permesso di consolidare questa iniziativa unica, che risponde alla crescente domanda del mercato italiano.

Grazie all’utilizzo di software come ProCAST, DEFORM e SINTRE, Ecotre è in grado di fornire alle aziende un supporto completo per digitalizzare e ottimizzare l’intero processo produttivo, dalla fase di stampaggio a quella di sinterizzazione. Questa combinazione di tecnologie consente ai clienti di ottenere componenti con geometrie complesse, tolleranze strette e finiture di alta qualità, eliminando sprechi e costose lavorazioni successive.

La leadership di Ecotre nel settore non si limita alla fornitura di soluzioni software, ma si estende a un’offerta completa di servizi, tra cui consulenza, co-design e formazione specializzata. Questo approccio integrato permette di supportare le aziende in ogni fase del ciclo produttivo, garantendo risultati eccellenti e un ritorno sull’investimento tangibile. Il team, formato da specialisti metallurgici e di processo, lavora fianco a fianco con i clienti, offrendo un servizio di simulazione MIM che accompagna l’utilizzatore dalla progettazione iniziale alla produzione, assicurando efficienza e sicurezza.

Leggi l’articolo completo qui

Vantaggi con Software QuikCAST e ProCAST

- Miglioramento qualitativo

- Ottimizzazione e risparmio nella progettazione

- Miglioramento della produzione

- Aumento della precisione

- Flessibilità di utilizzo

- Riduzione dei tempi di calcolo

- Riduzione degli scarti in produzione

- Risparmio economico

Per l’acquisto, il noleggio o una DEMO del software oppure se vuoi beneficiare di un servizio di simulazione ad hoc da parte del nostro ufficio tecnico, scrivi o chiamaci al +39 030 3365383

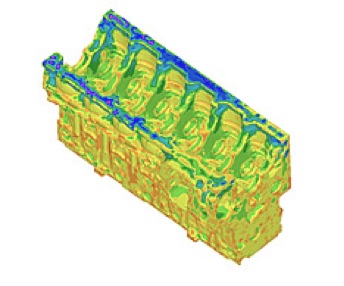

ALLUNGAMENTO

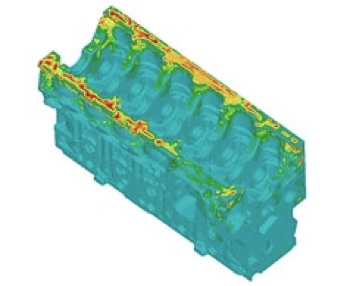

Il software può dare la mappa dell’allungamento %

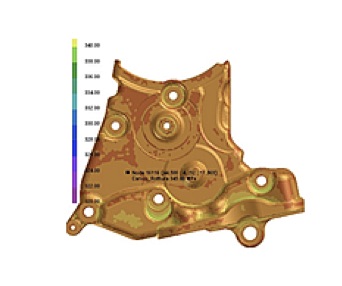

CARICO DI ROTTURA

Il simulatore fornisce la mappa del Carico di Rottura del Componente “As Cast” e dopo Trattamento Termico

CARICO DI SNERVAMENTO

Il simulatore fornisce la mappa del Carico di Snervamento del Componente Grezzo e dopo Trattamento Termico

DUREZZA

Attraverso la simulazione è possibile ottenere l’indicazione della Durezza ottenibile e del Suo profilo attraverso lo spessore

SDAS

Il simulatore di colata mostra la mappa dello SDAS (Secondary Dendrite Arm Spacing), utile indicatore delle prestazioni del componente

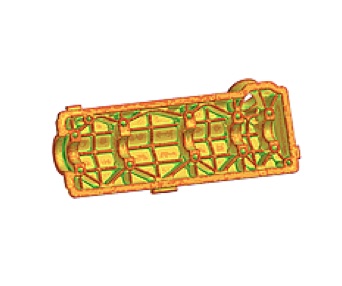

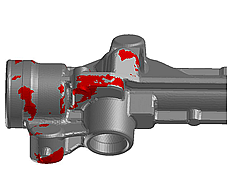

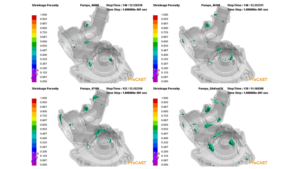

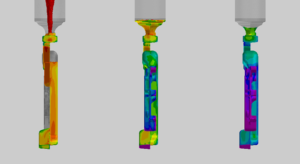

POROSITA’ DA GAS

Mappa delle Porosità da Gas inglobate durante il riempimento. Riduzione delle Prestazioni del componente, meccaniche e di tenuta

OSSIDI

La lega si ossida durante il riempimento e la simulazione mostra dove nascono gli ossidi e dove si muovono durante il riempimento

SFOGLIATURE

Il simulatore mostra le Sfogliature, legate ad un’adesione imperfetta della lega durante il riempimento

INCOMPLETEZZE

Pezzi incompleti o con linee di giunzioni e riprese Sistema di colata sottodimensionato e cattiva evacuazione dei gas

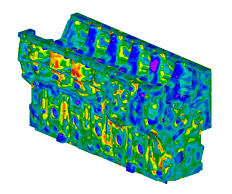

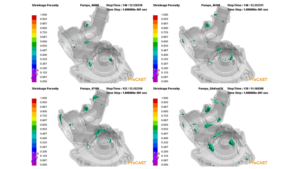

POROSITA’ DA RITIRO

Mappa delle Porosità da Ritiro. Geografia e Dimensione in mm3 del difetto

CRICCHE

Mappa delle cricche a caldo e a freddo sul getto

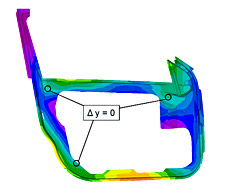

DIMENSIONALE

Dimensioni e deformazioni del pezzo durante la solidificazione, estrazione, raffreddamento, tranciatura ed eventuale trattamento termico

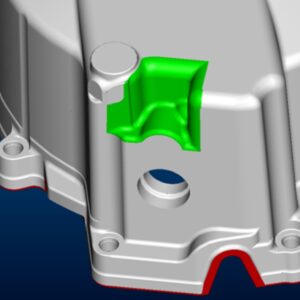

CO-DESIGN

Eliminare i difetti agendo sulle cause e non sugli effetti

LEGHE

Impatto della lega sulle caratteristiche meccaniche e sui difetti

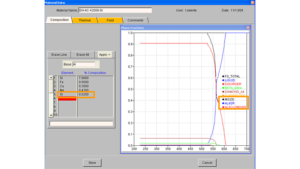

ANALISI CHIMICA

ProCAST e QuikCAST caratterizzano la lega partendo dall’analisi chimica. Valutazione, per esempio, delle conseguenze dell’aggiunta di 200 ppm di Stronzio

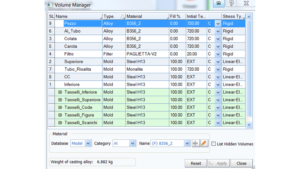

DATABASE

Archivio completo di acciai stampo, sabbie, anime, maniche isolanti ed esotermiche, raffreddatori, gusci DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

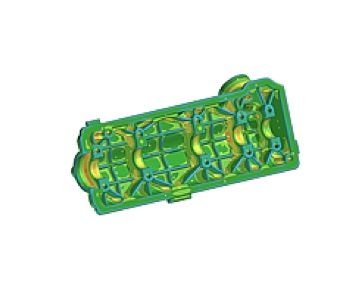

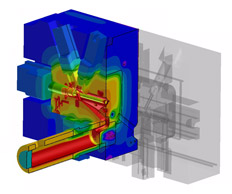

STAMPO

La simulazione di colata mostra la termica stampo, i circuiti di condizionament o termico, la lubrifica, la deformazione e durata stampo

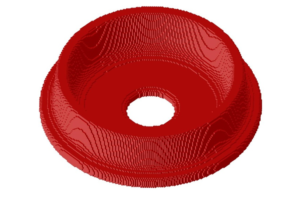

PLACCA

L’ottimizzazione della placca, il posizionamento dei raffreddatori, le maniche, i filtri ed il ramolaggio delle anime. La massimizzazione della resa

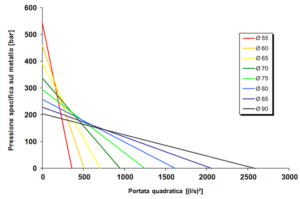

PRESSA

La simulazione di colata permette di conoscere la Pressa richiesta e quindi le tonnellate necessarie

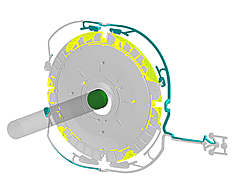

IMPIANTO

Simulazione dell’intero ciclo di iniezione, completa di contenitore, tubo di risalita, basculamento, impianto automatico, manuale

VOLUMI FINITI

La Tecnologia a volumi finiti o Differenze Finite è la tecnologia d’ingresso alla simulazione di colata.

QuikCAST

ELEMENTI FINITI

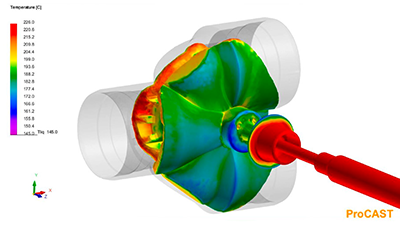

La Tecnologia a Elementi Finiti è la tecnologia top che fornisce le massime prestazioni del simulatore di colata.

ProCAST