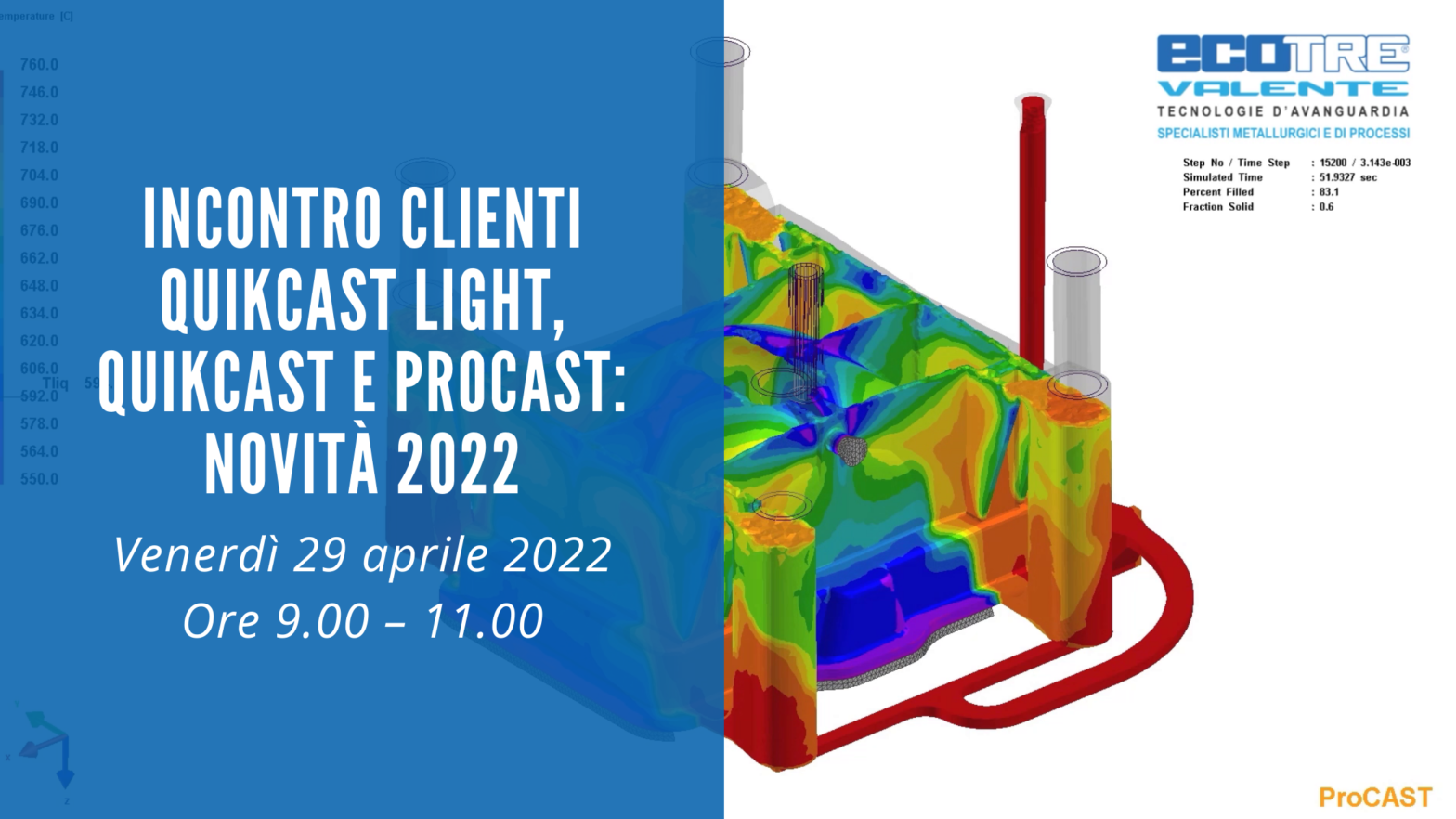

Vantaggi con Software QuikCAST e ProCAST

- Miglioramento qualitativo

- Ottimizzazione e risparmio nella progettazione

- Miglioramento della produzione

- Aumento della precisione

- Flessibilità di utilizzo

- Riduzione dei tempi di calcolo

- Riduzione degli scarti in produzione

- Risparmio economico

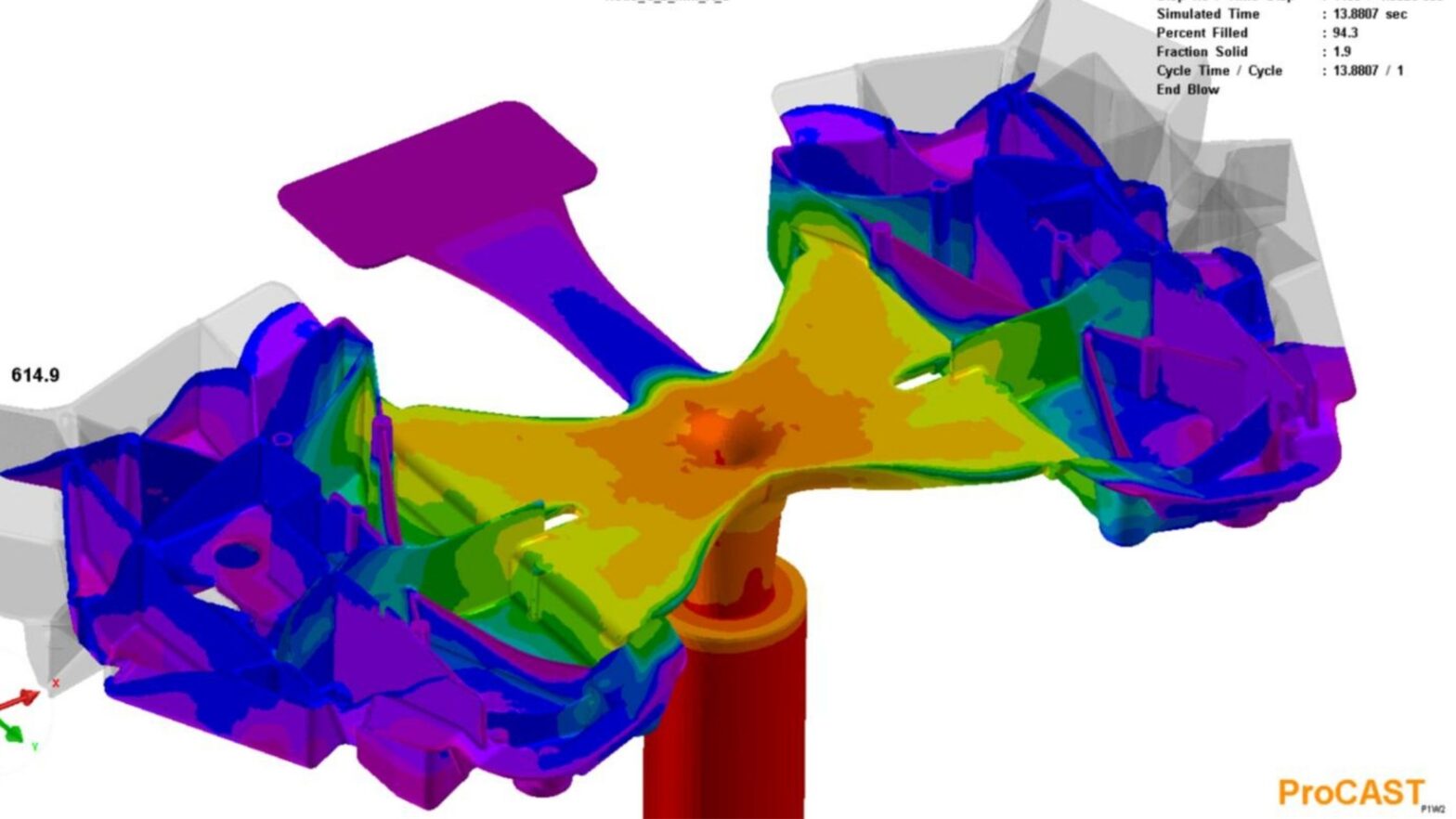

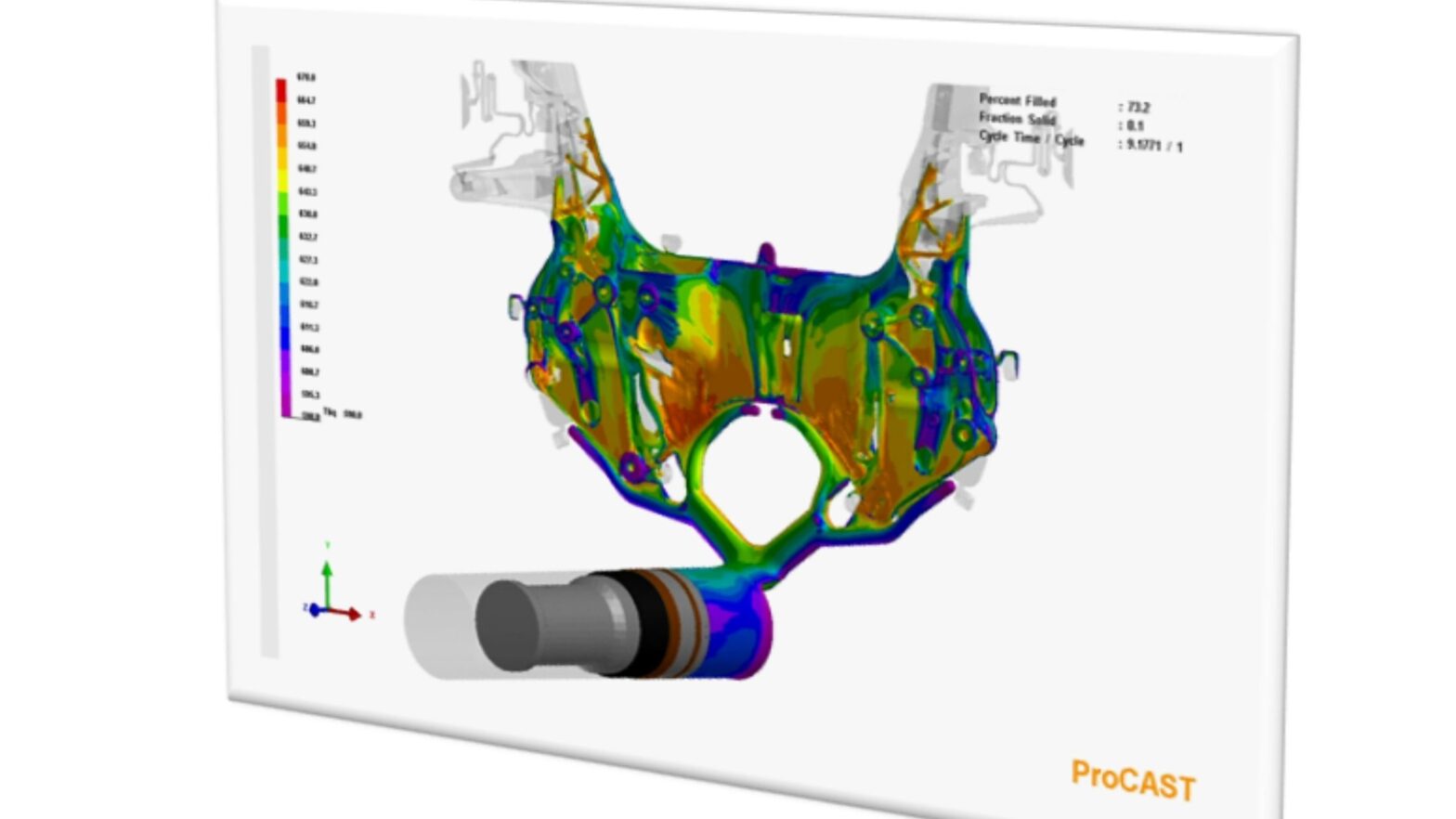

Simulazione Forgiatura Liquida

Il processo di forgiatura liquida è un metodo di fusione di leghe leggere che prevede l’applicazione di una elevatissima pressione sul materiale allo stato liquido durante la fase di solidificazione, portando così il metallo dallo stato liquido allo stato solido della forma desiderata. I tempi ciclo sono inferiori e si ha un’integrità strutturale priva di porosità e scarti e con un’ eccellente micro struttura data dalla rapida solidificazione del metallo

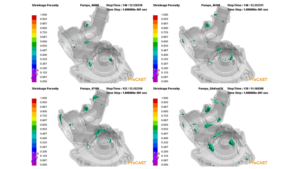

Simulazione della forgiatura in fase di solidificazione della lega colata allo stato liquido: nel corso della simulazione della solidificazione, l’evoluzione della parte solida viene calcolata e utilizzata per prevedere posizioni di ritiro, tenendo conto dell’applicazione della pressione come in un processo di forgiatura.

La sfida principale di un software di simulazione adatto alla forgiatura liquida è quella di essere in grado di rappresentare accuratamente il riempimento dello stampo, la solidificazione e il comportamento di raffreddamento di una parte liquida forgiata. Questo evita spreco di materiale e di tempo in produzione, contribuisce a ridurre o eliminare le modifiche delle attrezzature, quindi consente notevoli risparmi di energia, costi del materiale e utensili.

Il processo di simulazione forgiatura liquida all’interno di ProCAST fornisce una rappresentazione accurata di tutto il processo, comprese le funzionalità per analizzare il comportamento di riempimento del metallo fuso, l’effetto della contropressione a causa dei sistemi di aspirazione, la solidificazione, e la formazione di porosità da ritiro.

I benefici della simulazione forgiatura liquida sono una migliore qualità del pezzo, una ridotta fase di sviluppo; un risparmio dei costi energetici, dei materiali e delle attrezzature, uno strumento di progettazione e ottimizzazione dei processi di simulazione, che consente lo sviluppo di migliori condizioni idonee per la produzione in tempo reale.

La simulazione fornisce una soluzione efficace per le sfide tecniche poste dalle nuove opportunità di mercato che questo processo ibrido crea.

Per l’acquisto, il noleggio o una DEMO del software oppure se vuoi beneficiare di un servizio di simulazione ad hoc da parte del nostro ufficio tecnico, scrivi o chiamaci al +39 030 3365383

ALLUNGAMENTO

Il software può dare la mappa dell’allungamento %

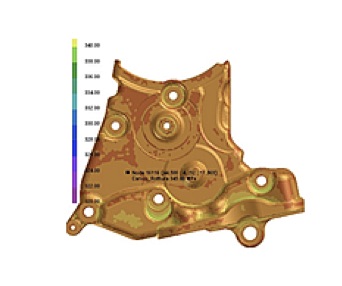

CARICO DI ROTTURA

Il simulatore fornisce la mappa del Carico di Rottura del Componente “As Cast” e dopo Trattamento Termico

CARICO DI SNERVAMENTO

Il simulatore fornisce la mappa del Carico di Snervamento del Componente Grezzo e dopo Trattamento Termico

DUREZZA

Attraverso la simulazione è possibile ottenere l’indicazione della Durezza ottenibile e del Suo profilo attraverso lo spessore

SDAS

Il simulatore di colata mostra la mappa dello SDAS (Secondary Dendrite Arm Spacing), utile indicatore delle prestazioni del componente

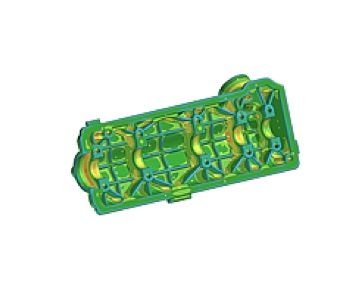

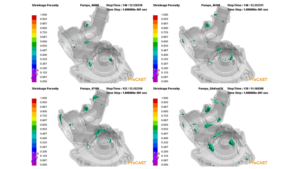

POROSITA’ DA GAS

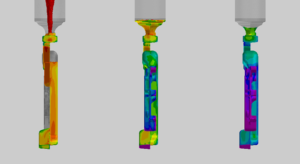

Mappa delle Porosità da Gas inglobate durante il riempimento. Riduzione delle Prestazioni del componente, meccaniche e di tenuta

OSSIDI

La lega si ossida durante il riempimento e la simulazione mostra dove nascono gli ossidi e dove si muovono durante il riempimento

SFOGLIATURE

Il simulatore mostra le Sfogliature, legate ad un’adesione imperfetta della lega durante il riempimento

INCOMPLETEZZE

Pezzi incompleti o con linee di giunzioni e riprese

Sistema di colata sottodimensionato e cattiva evacuazione dei gas

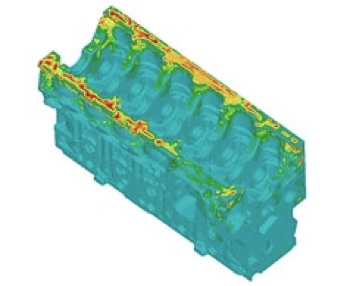

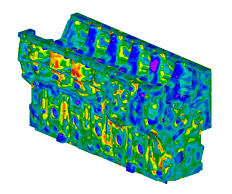

POROSITA’ DA RITIRO

Mappa delle Porosità da Ritiro.

Geografia e Dimensione in mm3 del difetto

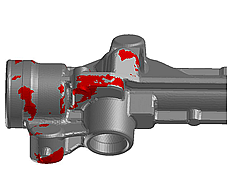

CRICCHE

Mappa delle cricche a caldo e a freddo sul getto

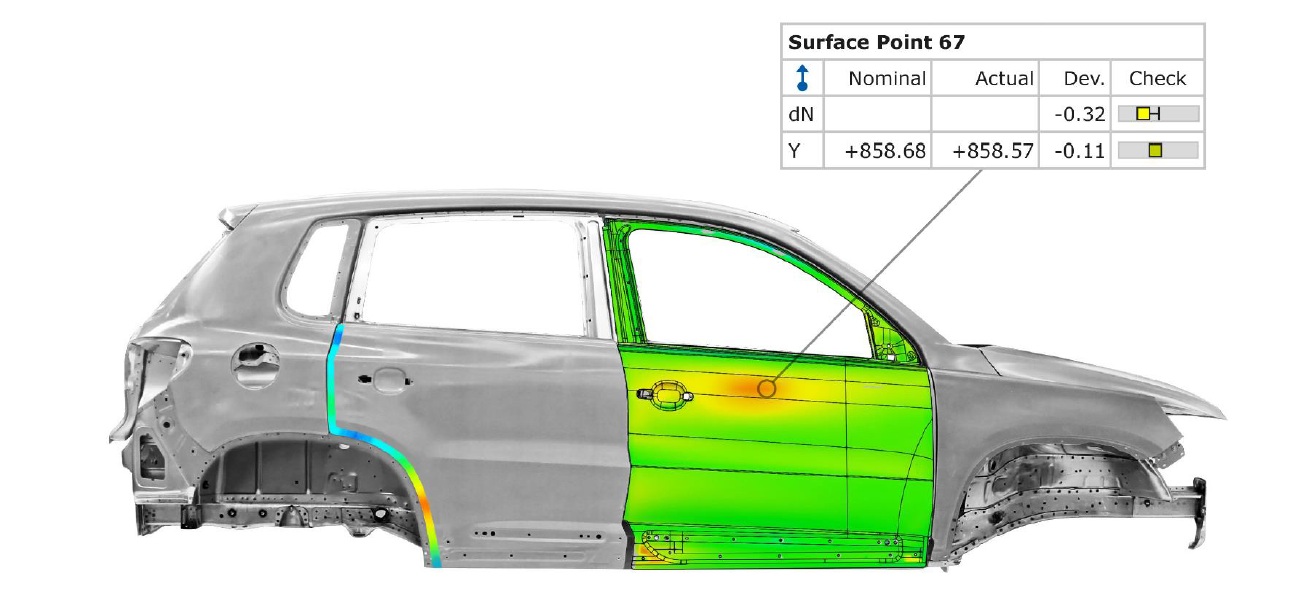

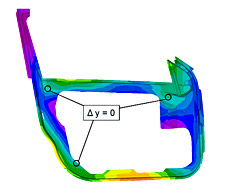

DIMENSIONALE

Dimensioni e deformazioni del pezzo durante la solidificazione, estrazione, raffreddamento, tranciatura ed eventuale trattamento termico

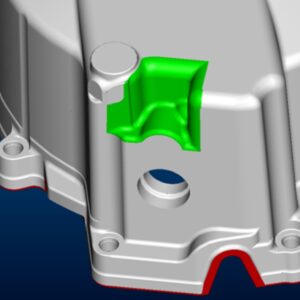

CO-DESIGN

Eliminare i difetti agendo sulle cause e non sugli effetti

LEGHE

Impatto della lega sulle caratteristiche meccaniche e sui difetti

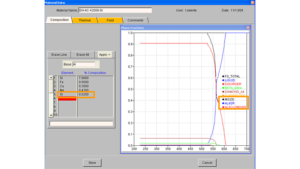

ANALISI CHIMICA

ProCAST e QuikCAST caratterizzano la lega partendo dall’analisi chimica. Valutazione, per esempio, delle conseguenze dell’aggiunta di 200 ppm di Stronzio

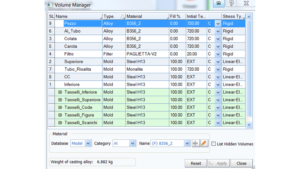

DATABASE

Archivio completo di acciai stampo, sabbie, anime, maniche isolanti ed esotermiche, raffreddatori, gusci DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

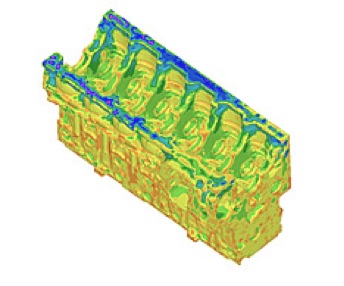

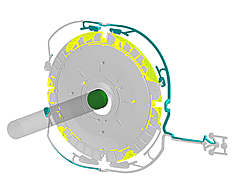

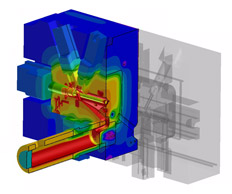

STAMPO

La simulazione di colata mostra la termica stampo, i circuiti di condizionament o termico, la lubrifica, la deformazione e durata stampo

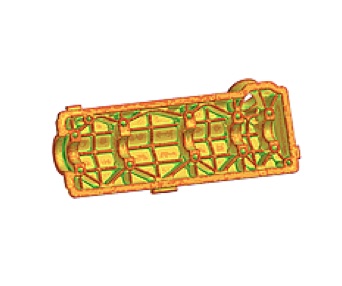

PLACCA

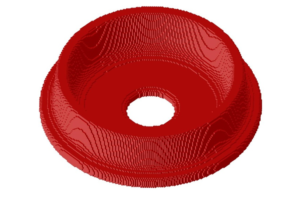

L’ottimizzazione della placca, il posizionamento dei raffreddatori, le maniche, i filtri ed il ramolaggio delle anime. La massimizzazione della resa

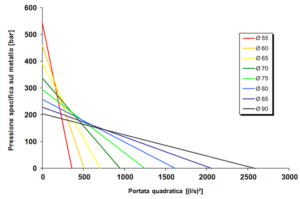

PRESSA

La simulazione di colata permette di conoscere la Pressa richiesta e quindi le tonnellate necessarie

IMPIANTO

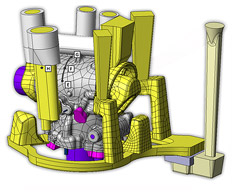

Simulazione dell’intero ciclo di iniezione, completa di contenitore, tubo di risalita, basculamento, impianto automatico, manuale

VOLUMI FINITI

La Tecnologia a volumi finiti o Differenze Finite è la tecnologia d’ingresso alla simulazione di colata.

QuikCAST

ELEMENTI FINITI

La Tecnologia a Elementi Finiti è la tecnologia top che fornisce le massime prestazioni del simulatore di colata.

ProCAST