Vantaggi con Software QuikCAST e ProCAST

- Miglioramento qualitativo

- Ottimizzazione e risparmio nella progettazione

- Miglioramento della produzione

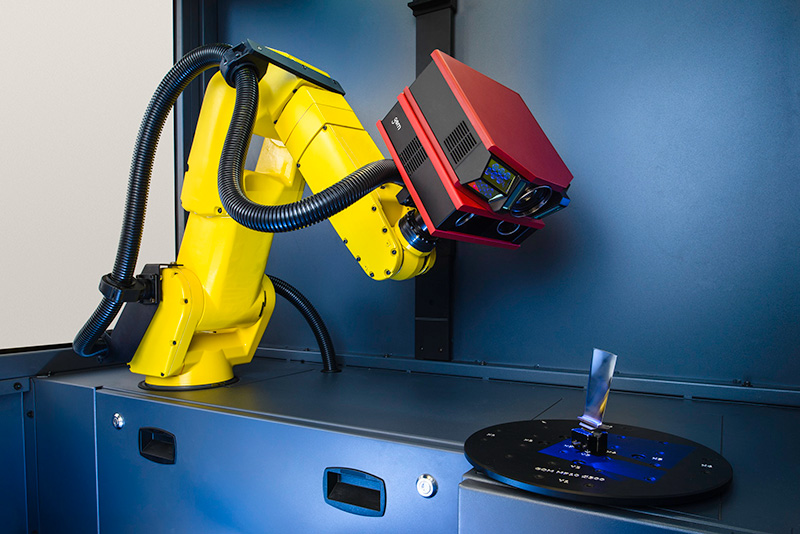

- Aumento della precisione

- Flessibilità di utilizzo

- Riduzione dei tempi di calcolo

- Riduzione degli scarti in produzione

- Risparmio economico

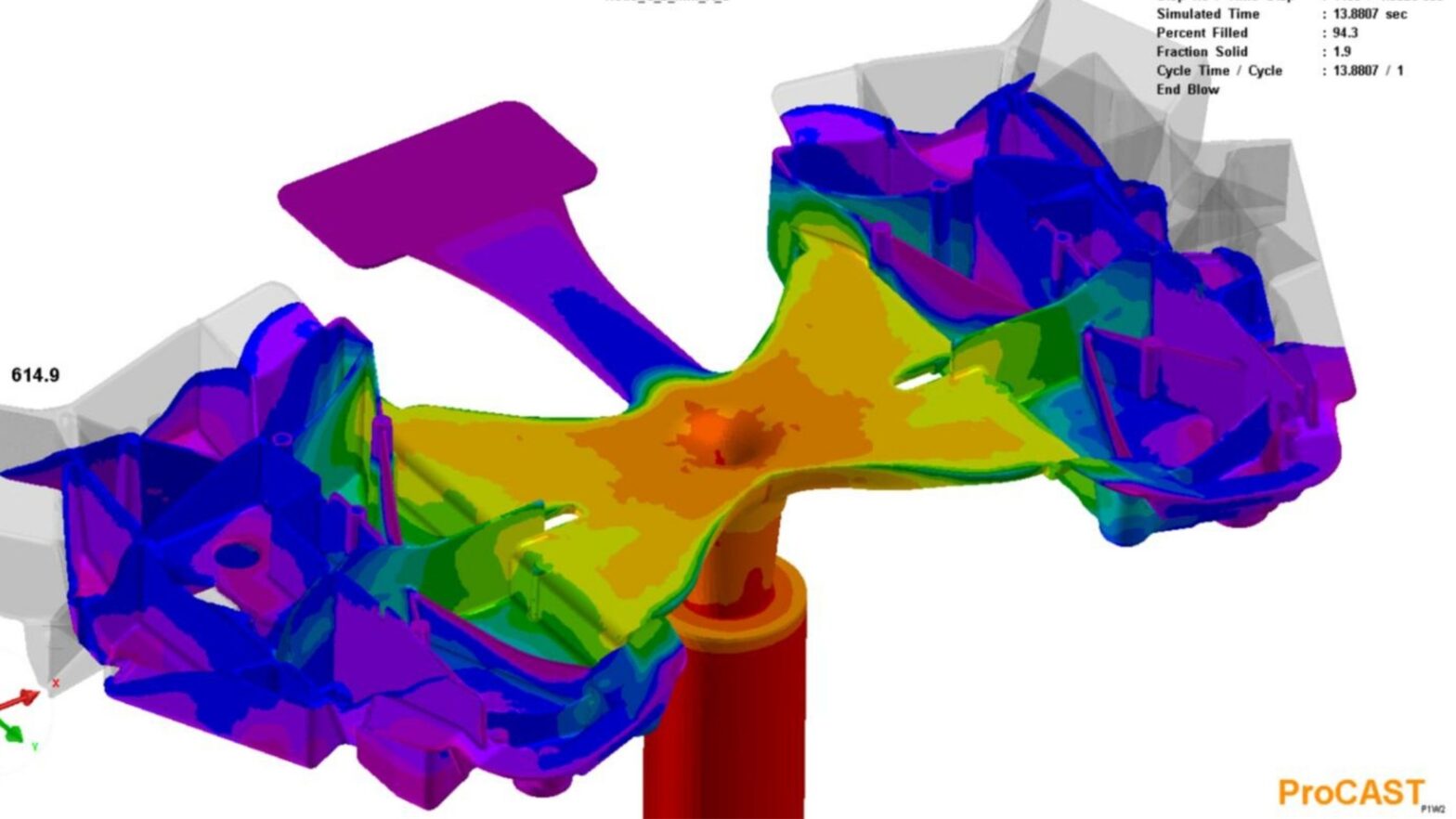

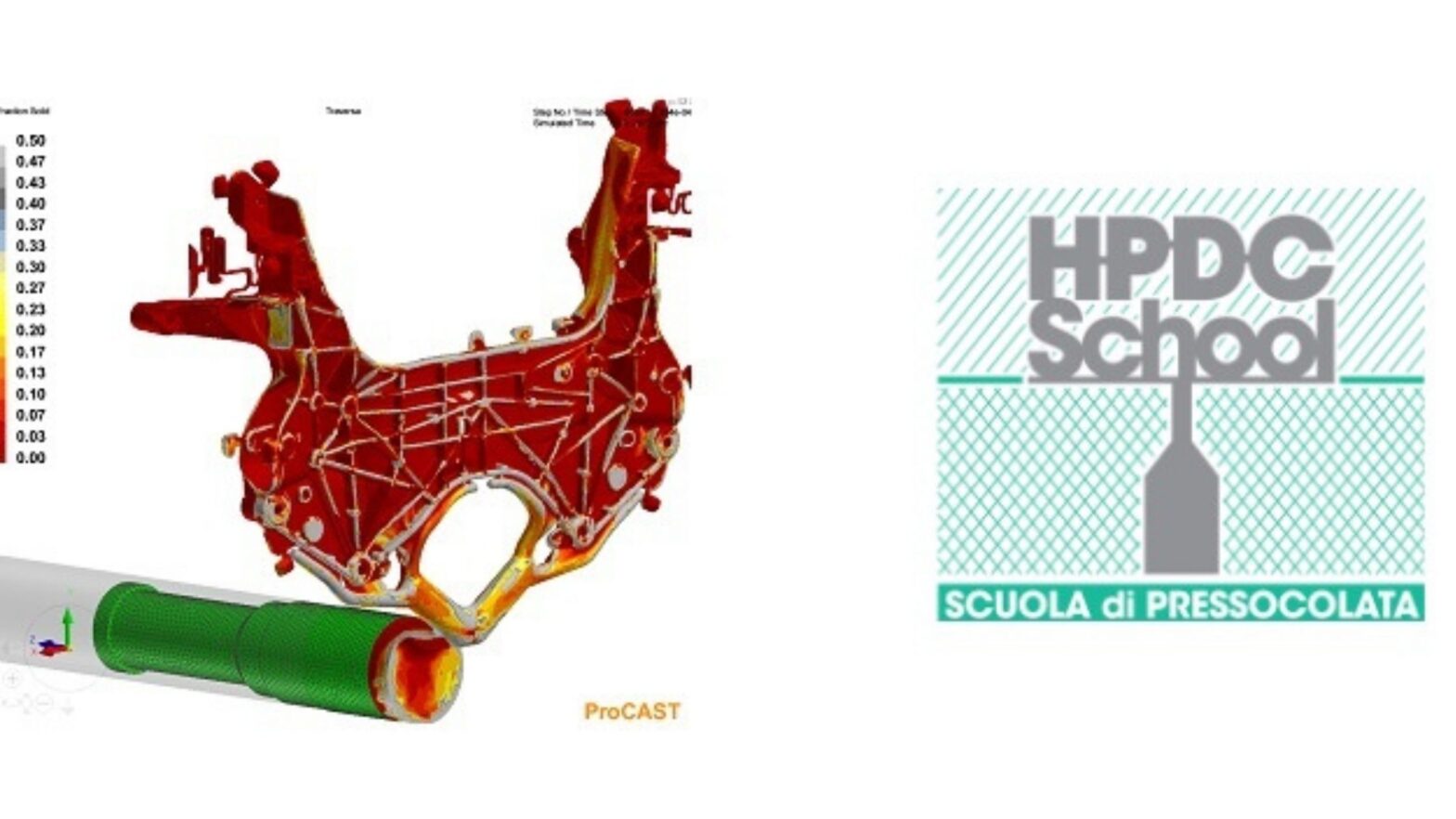

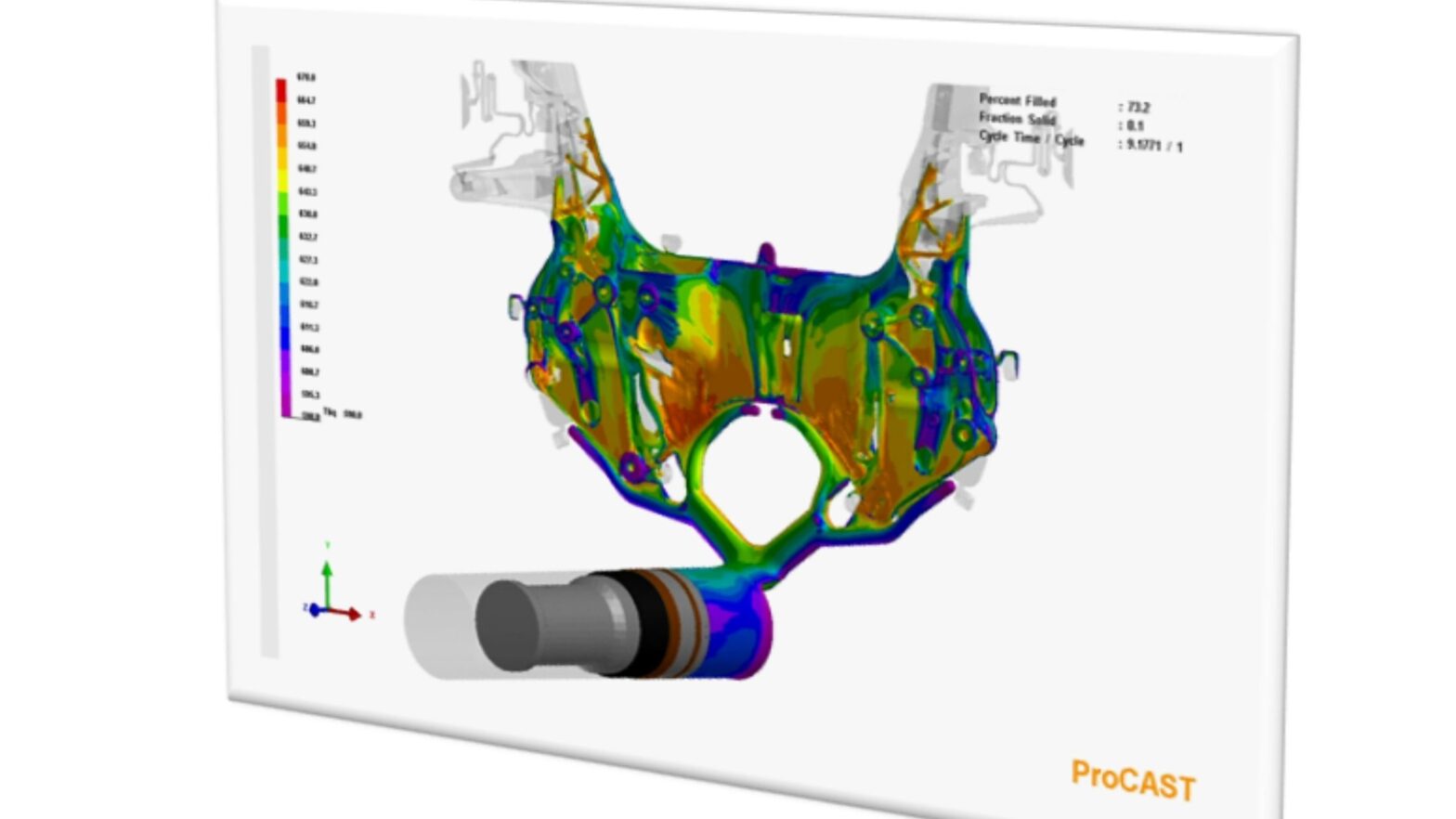

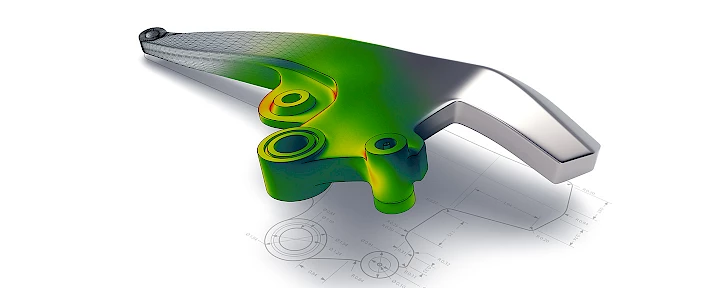

Simulazione Pressocolata

La pressocolata, chiamata anche pressofusione, è un processo che prevede l’immissione di metallo fuso, contenuto in un serbatoio, in stampi in acciaio ad una velocità tale da ottenere un tempo di riempimento ottimale a garantire la qualità del getto. Lo stampo, munito di un articolato sistema di termoregolazione, consente una rapida solidificazione del getto.Una volta che la forma si è raffreddata a sufficienza, lo stampo si apre e si può prelevare il componente ottenuto. La pressocolata dei metalli può essere realizzata a camera calda se il metallo destinato alla colata è contenuto all’interno di un serbatoio a sua volta posto dentro una fornace, oppure a camera fredda se il serbatoio del metallo è una cavità la cui temperatura non è controllata.

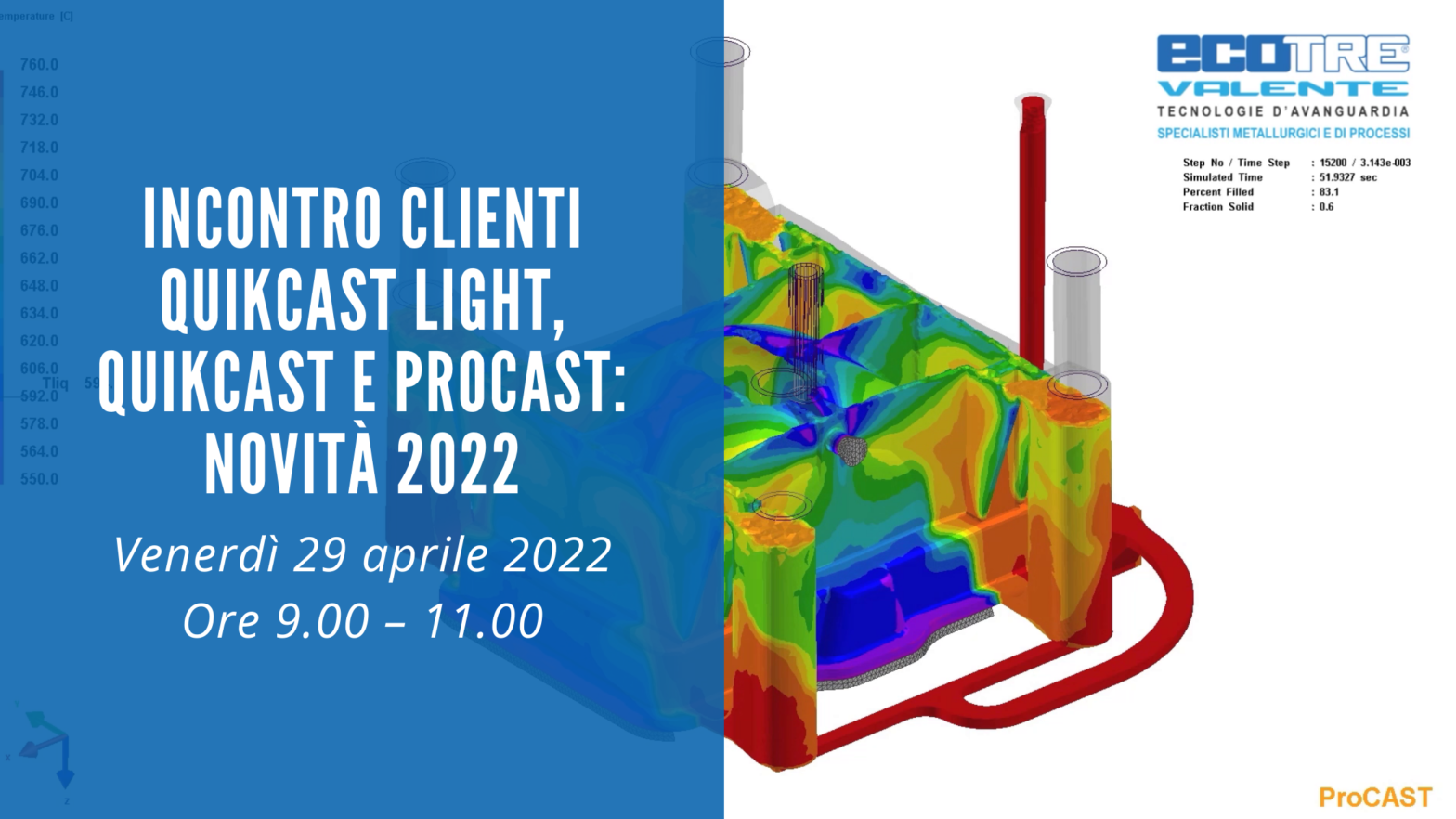

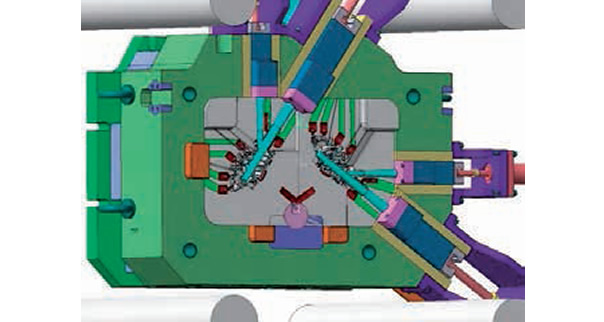

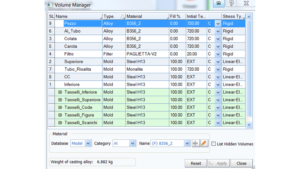

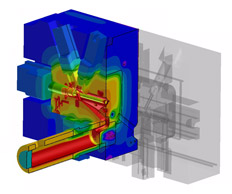

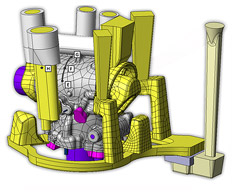

E’ possibile simulare l’intero Ciclo di iniezione con macchine in Camera Fredda, Calda e tutte le leghe: Alluminio, Zama, Magnesio, Ottone e Piombo. La simulazione completa prevede la presenza di contenitore, pistone, matrici, carri, tasselli e portastampo. Grazie al contenitore i software QuikCAST e ProCAST tengono in conto il volume totale di aria e gas che ostacolano il riempimento e causano porosità da gas, sfogliature e ossidi. Grazie al portastampo il software calcola la reale termica stampo, causa di problemi di riempimento e solidificazione.

La simulazione pressocolata è allineata alla realtà se il software è capace di considerare:

- l’intero ciclo d’iniezione, comprensivo di versamento, attesa consenso iniezione, prima e seconda fase

- l’intera termica stampo, comprensiva di matrici, carri, porta-stampo e circuiti di condizionamento termico

- gas ed aria nella cavità del contenitore e delle matrici

- il reale effetto della terza fase

La simulazione di pressocolata ha sempre mostrato il riempimento del ‘solo stampo’ a partire dalla materozza, trascurando il versamento e l’iniezione nel contenitore. Questo è dovuto ai limiti numerici dei software di simulazione della colata che non sono in grado di riprodurre integralmente la realtà. Nel 2005, QuikCAST (Differenze Finite) e ProCAST (Elementi Finiti), hanno risolto questo limite numerico passando alla simulazione completa. Ciò ha permesso di confrontare i risultati delle due simulazioni, con e senza versamento e contenitore. È emerso che i risultati della simulazione del ‘solo stampo’ possono essere fuorvianti. Diversamente, la simulazione completa del versamento e dell’intero ciclo di iniezione è stata confermata dalle campionature.

AUDI AG FBT R8

Per gentile concessione di AUDI AG

https://www.audi mediacenter.com/en/photos/album/ audi r8 v10 performance rwd 1969 Bild Nr: A218768

https://www.audi mediacenter.com/en/search?query=Audi%20Space%20Frame&type=image Bild Nr: A192447

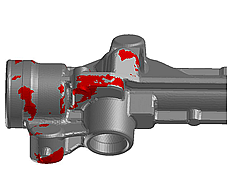

In primo luogo, nella prima i calcoli empirici per la determinazione della corsa di inizio II fase non tengono conto della geometria dei canali di colata, della tolleranza del sistema di caricamento (si veda variazione spessore materozza) e quindi possono dare informazioni fuorvianti. Diversamente, nella simulazione completa viene mostrato dov’è la lega ad una certa corsa, se ci sono pre raffreddamenti, pre-versamenti, turbolenze e, quindi, è possibile disporre preventivamente dei parametri simulati corsa-velocità corrispondenti alla realtà. La curva di iniezione così simulata può essere interfacciata con la pressa.

In secondo luogo, la prima la valutazione empirica e non simulata del raffreddamento della lega nel contenitore può comportare una sopravvalutazione delle temperature con comparsa di difettologie nel getto quali giunzioni fredde. Diversamente, nella simulazione completa viene mostrata la mappa delle temperature della lega nel contenitore e poi, in modo preciso, la mappa durante il riempimento del getto e, pertanto,vengono individuate le zone critiche.

In terzo luogo, la simulazione del “solo stampo” non mostra la formazione di onde e quindi di inglobamento di gas che trasportati poi nel pezzo determinano difetti di porosità da gas e di ossidi. Diversamente, la simulazione completa mostra l’aria inglobata.

In quarto luogo, i dati provenienti da campionature e dalla produzione mostrano che lo stesso stampo, con lo stesso pistone, ma montato con contenitori di lunghezza diversi, richiede la modifica dei parametri di processo per mantenere la qualità metallurgica del pezzo. Questo ulteriore dato permette di comprendere come la simulazione del ‘solo stampo’ sia limitata e inadeguata.

In conclusione, la simulazione completa dello stampo, contenitore e versamento è essenziale per l’allineamento alla realtà.

Le fonderie che utilizzano con grande soddisfazione i software di simulazione pressocolata QuikCAST e ProCAST: Alupress, Faist, Far, Foma, Ghial, ZML,…

Gli stampisti entusiasti di virtualizzare il processo di pressocolata e di disporre di una pressa virtuale: BGS, MCS, Stamec, Universal Stampi, …

I clienti dicono di QuikCAST e ProCAST:

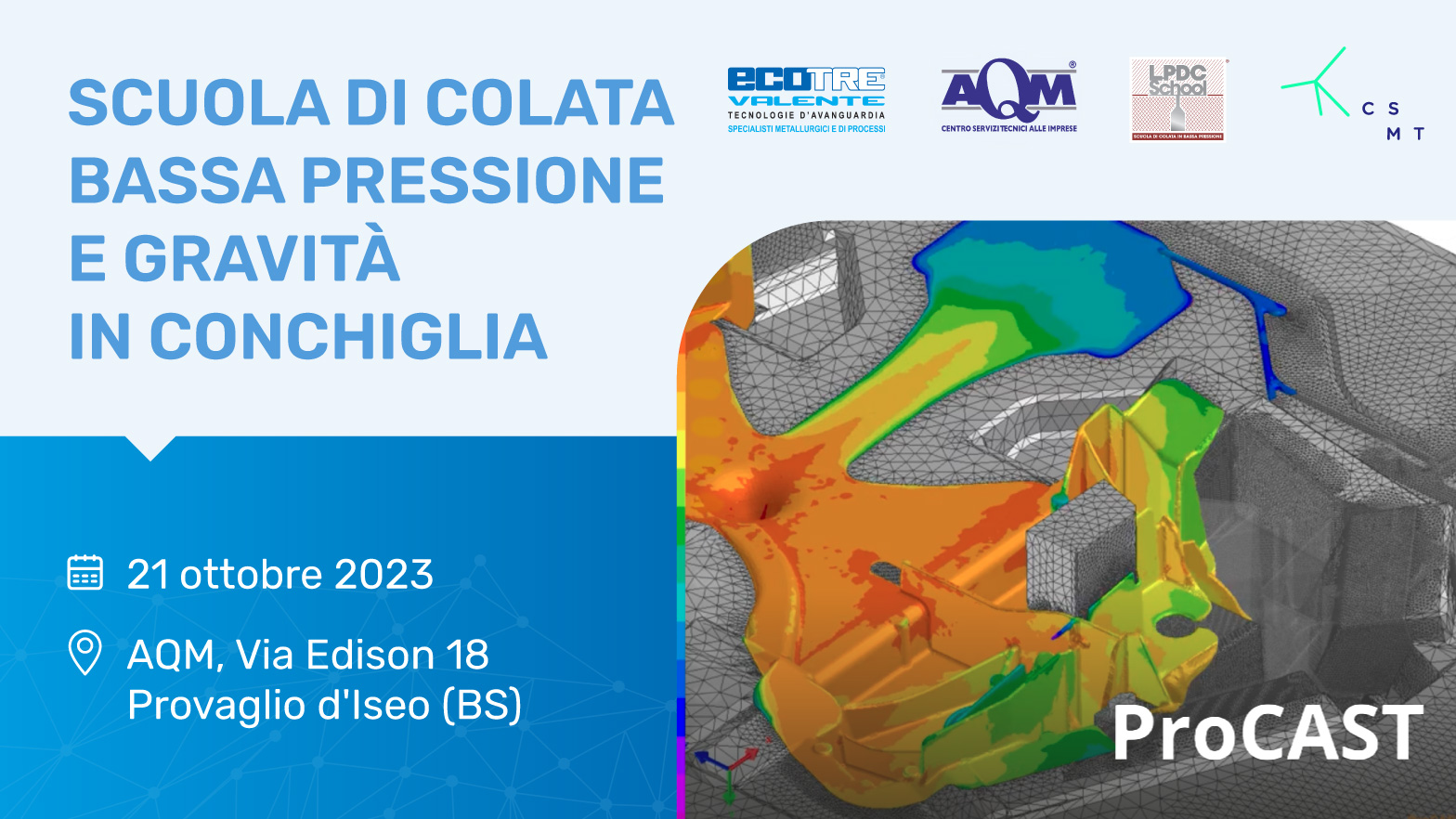

I software di simulazione bassa pressione QuikCAST e ProCAST sono precisi, veloci e semplici.

Per l’acquisto, il noleggio o una DEMO del software oppure se vuoi beneficiare di un servizio di simulazione ad hoc da parte del nostro ufficio tecnico, scrivi o chiamaci al +39 030 3365383

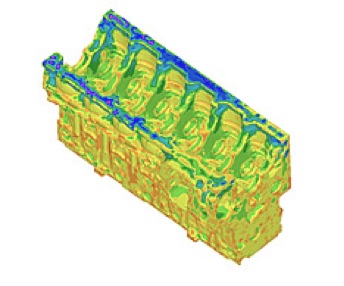

ALLUNGAMENTO

Il software può dare la mappa dell’allungamento %

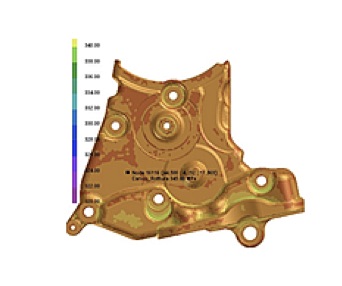

CARICO DI ROTTURA

Il simulatore fornisce la mappa del Carico di Rottura del Componente “As Cast” e dopo Trattamento Termico

CARICO DI SNERVAMENTO

Il simulatore fornisce la mappa del Carico di Snervamento del Componente Grezzo e dopo Trattamento Termico

DUREZZA

Attraverso la simulazione è possibile ottenere l’indicazione della Durezza ottenibile e del Suo profilo attraverso lo spessore

SDAS

Il simulatore di colata mostra la mappa dello SDAS (Secondary Dendrite Arm Spacing), utile indicatore delle prestazioni del componente

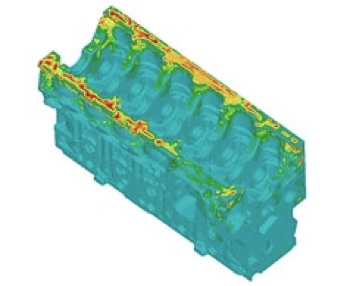

POROSITA’ DA GAS

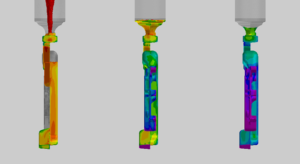

Mappa delle Porosità da Gas inglobate durante il riempimento. Riduzione delle Prestazioni del componente, meccaniche e di tenuta

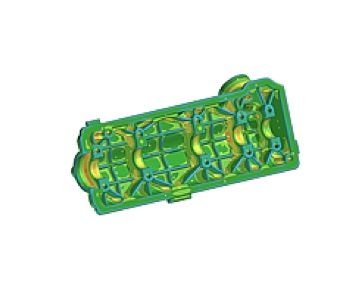

OSSIDI

La lega si ossida durante il riempimento e la simulazione mostra dove nascono gli ossidi e dove si muovono durante il riempimento

SFOGLIATURE

Il simulatore mostra le Sfogliature, legate ad un’adesione imperfetta della lega durante il riempimento

INCOMPLETEZZE

Pezzi incompleti o con linee di giunzioni e riprese Sistema di colata sottodimensionato e cattiva evacuazione dei gas

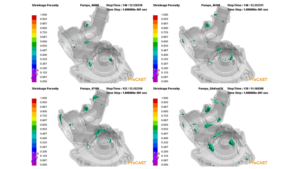

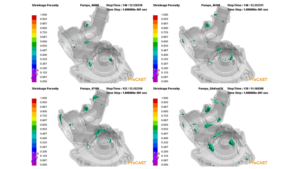

POROSITA’ DA RITIRO

Mappa delle Porosità da Ritiro. Geografia e Dimensione in mm3 del difetto

CRICCHE

Mappa delle cricche a caldo e a freddo sul getto

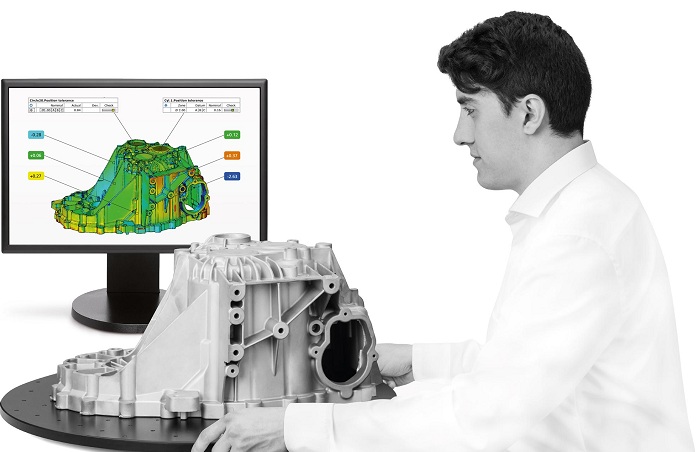

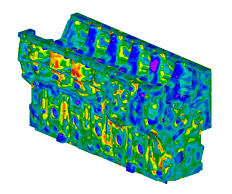

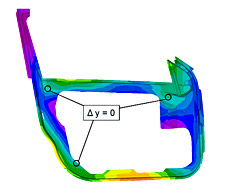

DIMENSIONALE

Dimensioni e deformazioni del pezzo durante la solidificazione, estrazione, raffreddamento, tranciatura ed eventuale trattamento termico

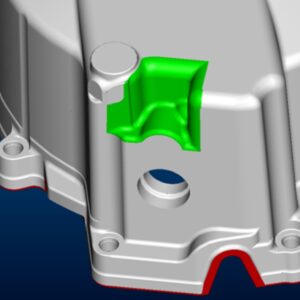

CO-DESIGN

Eliminare i difetti agendo sulle cause e non sugli effetti

LEGHE

Impatto della lega sulle caratteristiche meccaniche e sui difetti

ANALISI CHIMICA

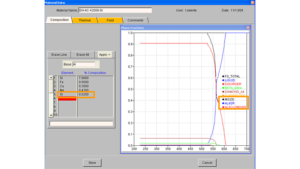

ProCAST e QuikCAST caratterizzano la lega partendo dall’analisi chimica. Valutazione, per esempio, delle conseguenze dell’aggiunta di 200 ppm di Stronzio

DATABASE

Archivio completo di acciai stampo, sabbie, anime, maniche isolanti ed esotermiche, raffreddatori, gusci DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

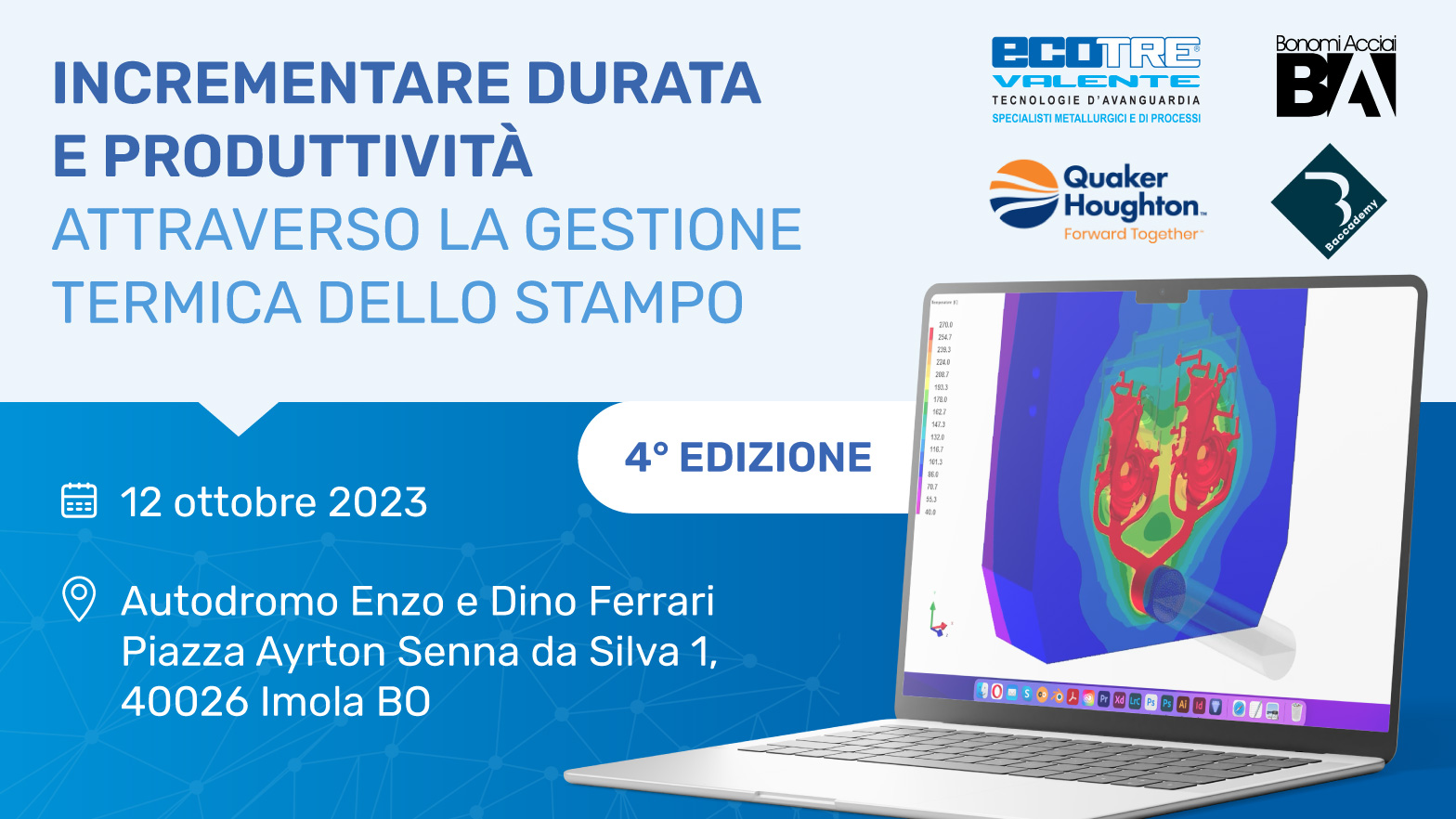

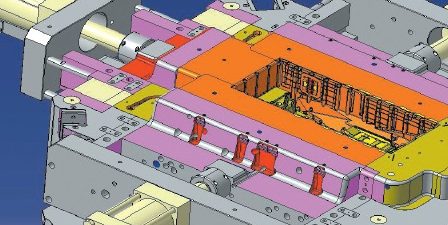

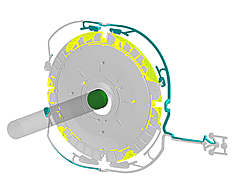

STAMPO

La simulazione di colata mostra la termica stampo, i circuiti di condizionament o termico, la lubrifica, la deformazione e durata stampo

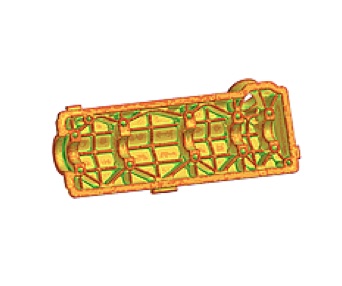

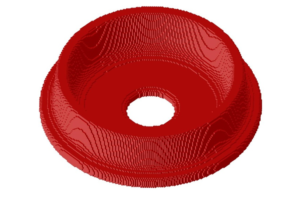

PLACCA

L’ottimizzazione della placca, il posizionamento dei raffreddatori, le maniche, i filtri ed il ramolaggio delle anime. La massimizzazione della resa

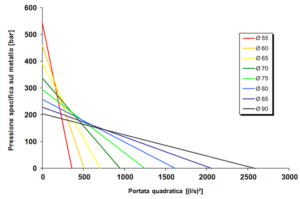

PRESSA

La simulazione di colata permette di conoscere la Pressa richiesta e quindi le tonnellate necessarie

IMPIANTO

Simulazione dell’intero ciclo di iniezione, completa di contenitore, tubo di risalita, basculamento, impianto automatico, manuale

VOLUMI FINITI

La Tecnologia a volumi finiti o Differenze Finite è la tecnologia d’ingresso alla simulazione di colata. QuikCAST e QuikCAST Light