Vantaggi con Software QuikCAST e ProCAST

- Miglioramento qualitativo

- Ottimizzazione e risparmio nella progettazione

- Miglioramento della produzione

- Aumento della precisione

- Flessibilità di utilizzo

- Riduzione dei tempi di calcolo

- Riduzione degli scarti in produzione

- Risparmio economico

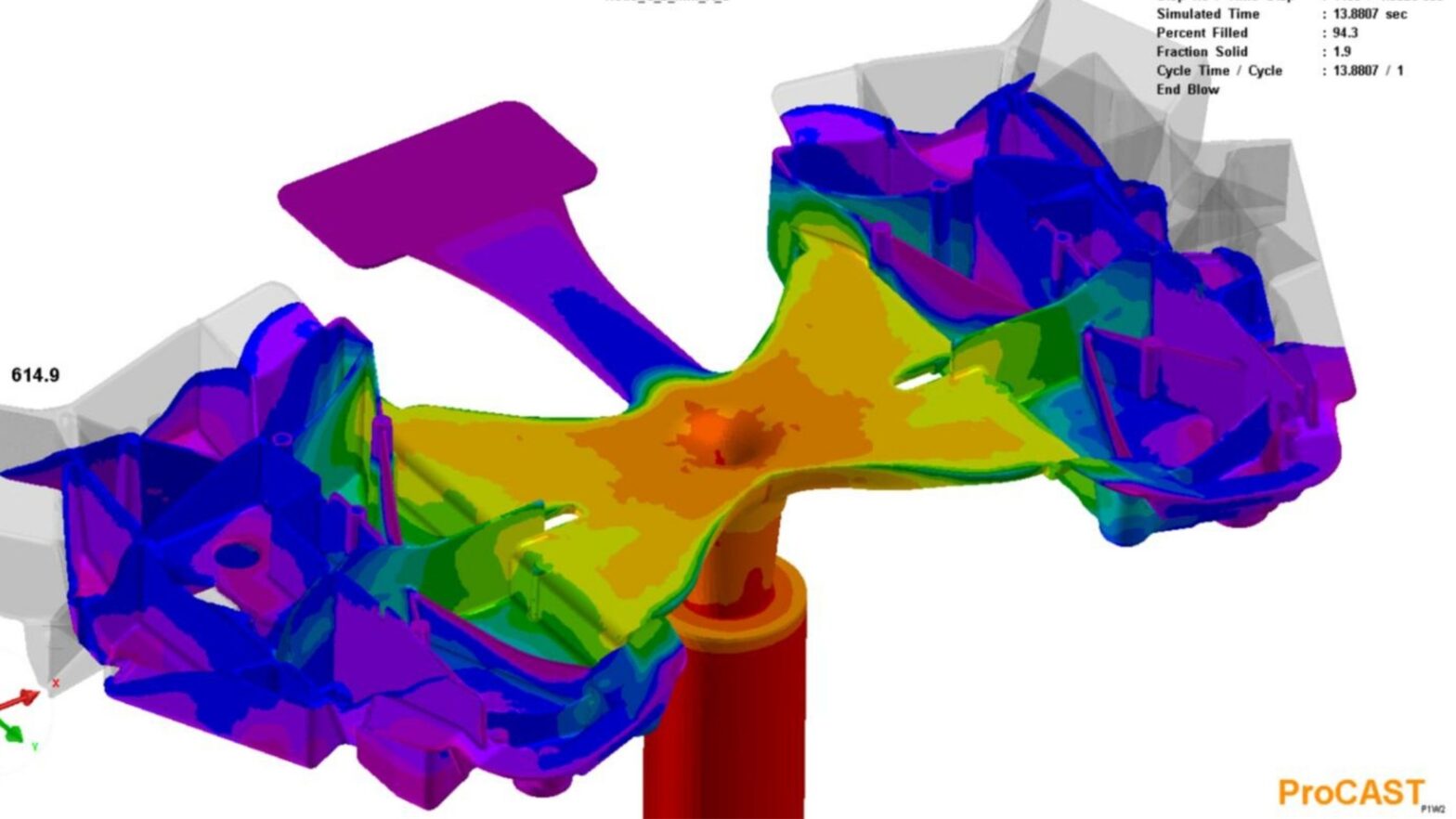

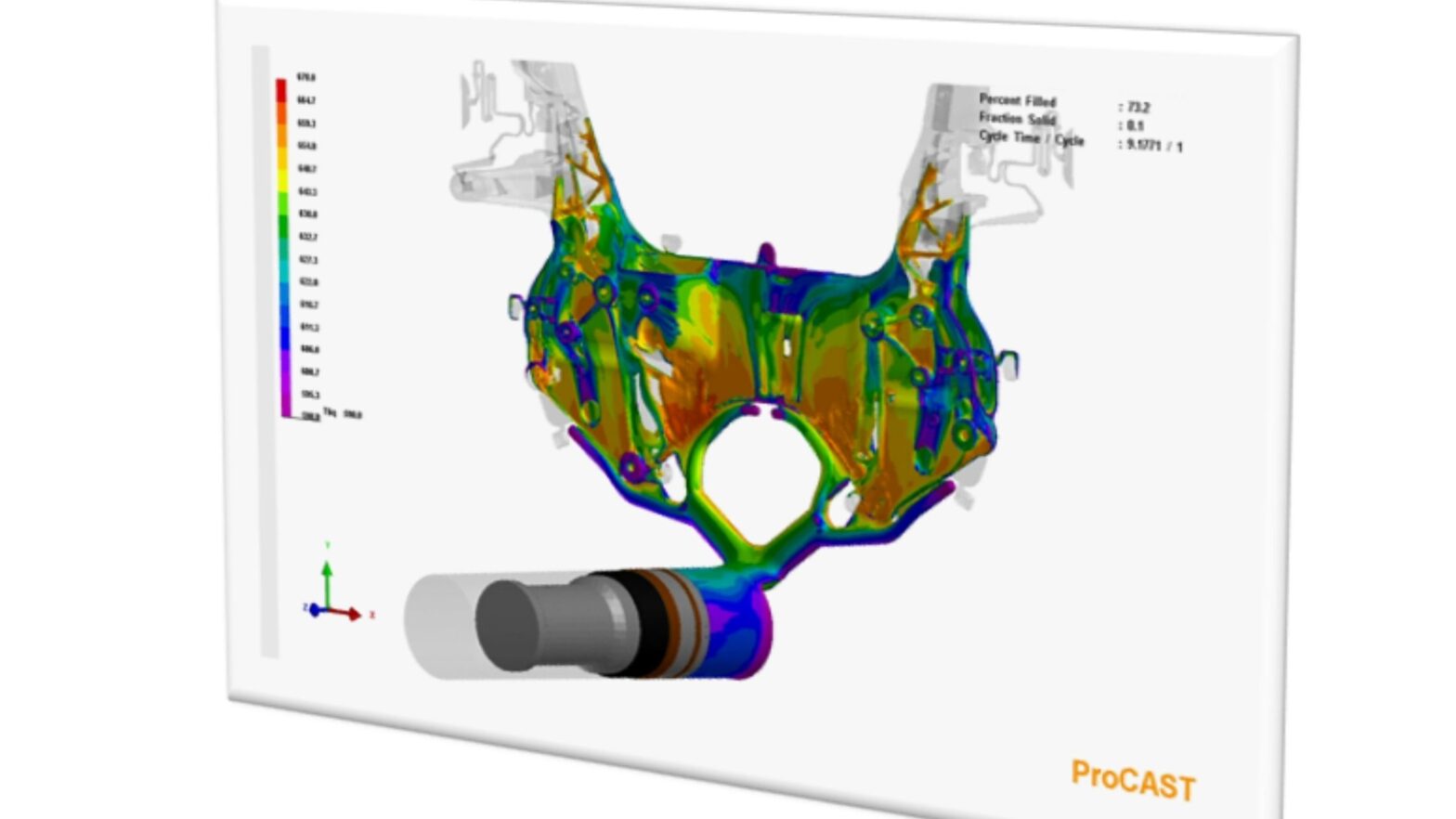

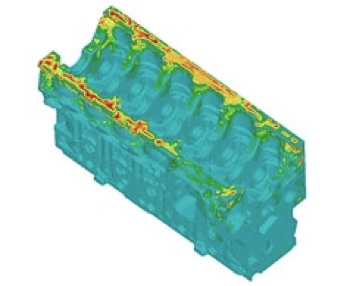

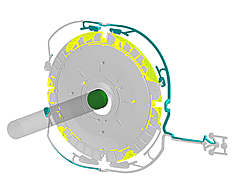

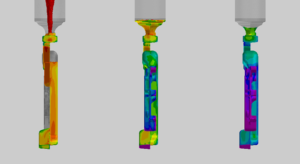

Simulazione Pressocolata Sottovuoto

Durante il processo di pressocolata, o pressofusione, l’aria presente e i gas prodotti sono difficilmente completamente espulsi. Ne consegue una produzione di pezzi con porosità e quindi con meno resistenza meccanica. Grazie ai sistemi di sottovuoto è possibile ridurre la pressione all’interno della forma così da aspirare l’aria e i gas e migliorare il riempimento dei pezzi.

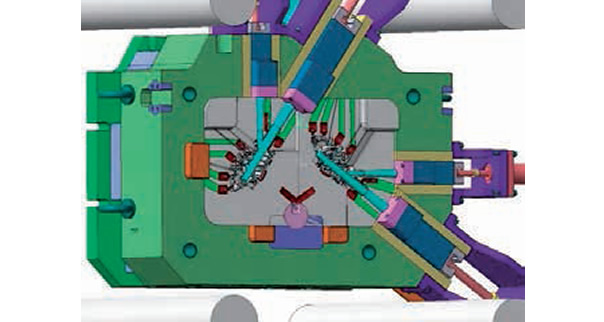

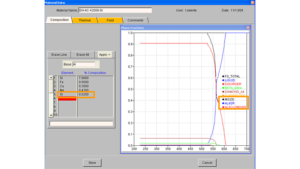

La simulazione di pressocolata sottovuoto completa mostra l’evacuazione forzata dei gas con impianto sottovuoto e gruppo di aspirazione sia Chill-block che valvola. Durante il riempimento ci sono due fluidi in competizione, la lega in ingresso e l’aria in uscita. Il problema nasce quando la lega ingloba l’aria. I software QuikCAST e ProCAST sono interfacciabili alle ultime tecnologie di sottovuoto, quindi consentono il controllo delle curve di evacuazione dei gas in fase con la curva d’iniezione.

I calcoli della contropressione dell’aria, insieme alle adeguate condizioni di pressione definite dall’utente, consentono la simulazione di processi di fusione di sottovuoto.

Grazie ai software di simulazione pressocolata sottovuoto QuikCAST e ProCAST si possono conseguire le migliori condizioni possibili per ottenere un pezzo sano e virtualmente esente da difetti. Il software ha un’interfaccia grafica molto bella e facile da utilizzare, che richiede al personale un impegno minimo: il programma guida l’utente passo-passo nell’importazione delle geometrie, selezione dei materiali ed impostazione dei parametri di processo.

Un unico calcolatore termodinamico del database dei materiali permette all’utente di inserire direttamente la composizione chimica della lega e automaticamente predire le proprietà dipendenti dalla temperatura necessarie per simulare con precisione il processo di colata.

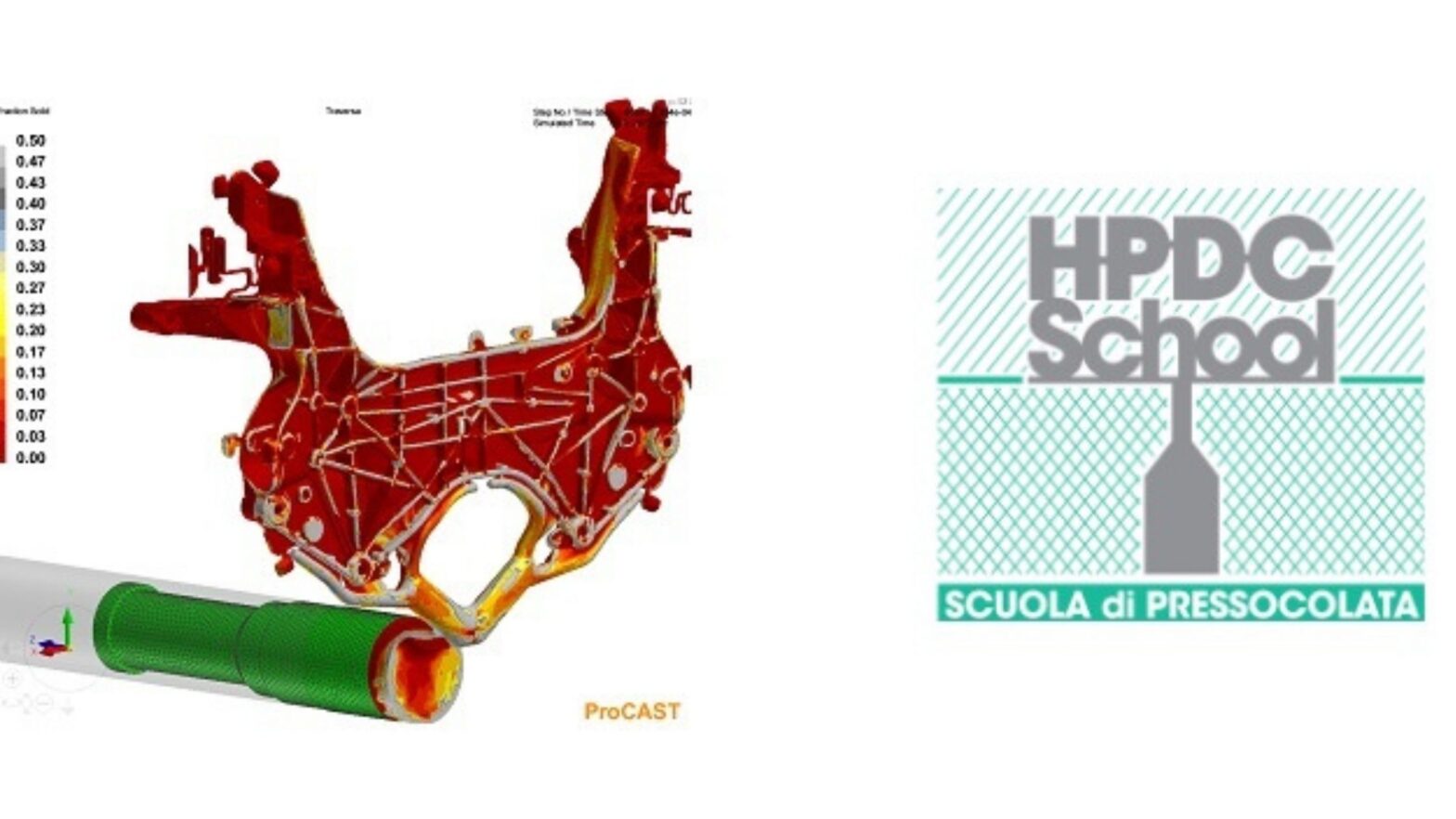

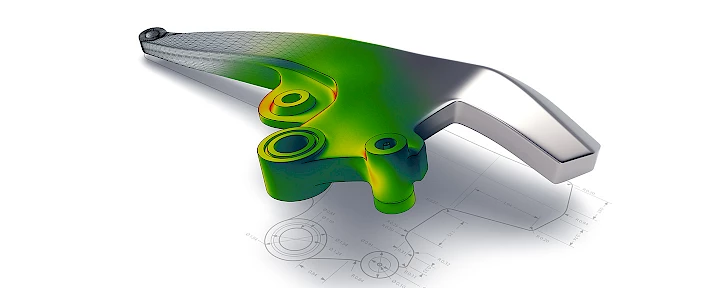

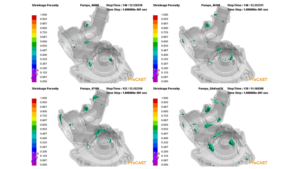

Durante la simulazione della solidificazione, l’evoluzione della parte solida viene calcolata e utilizzata per prevedere posizioni di ritiro.

Il processo di pressocolata sottovuoto, la porosità del gas dovuta all’idrogeno non dissolto, gli stress nella colata, lo stress rilasciato nella rimozione dello stampo e dall’espulsione della parte e la vita dello stampo stesso possono essere tutti previsti al fine di ridurre i costi di produzione e le performance della parte in uso.

Per l’acquisto, il noleggio o una DEMO del software oppure se vuoi beneficiare di un servizio di simulazione ad hoc da parte del nostro ufficio tecnico, scrivi o chiamaci al +39 030 3365383

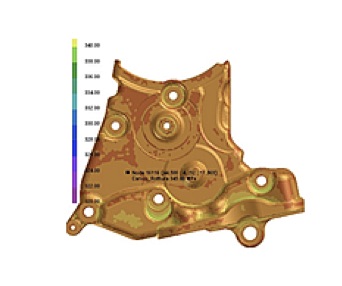

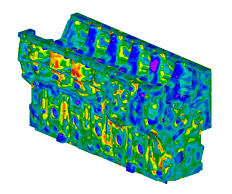

ALLUNGAMENTO

Il software può dare la mappa dell’allungamento %

CARICO DI ROTTURA

Il simulatore fornisce la mappa del Carico di Rottura del Componente “As Cast” e dopo Trattamento Termico

CARICO DI SNERVAMENTO

Il simulatore fornisce la mappa del Carico di Snervamento del Componente Grezzo e dopo Trattamento Termico

DUREZZA

Attraverso la simulazione è possibile ottenere l’indicazione della Durezza ottenibile e del Suo profilo attraverso lo spessore

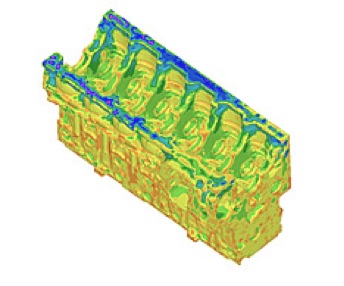

SDAS

Il simulatore di colata mostra la mappa dello SDAS (Secondary Dendrite Arm Spacing), utile indicatore delle prestazioni del componente

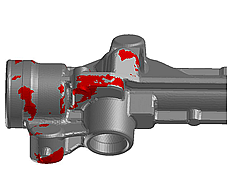

POROSITA’ DA GAS

Mappa delle Porosità da Gas inglobate durante il riempimento. Riduzione delle Prestazioni del componente, meccaniche e di tenuta

OSSIDI

La lega si ossida durante il riempimento e la simulazione mostra dove nascono gli ossidi e dove si muovono durante il riempimento

SFOGLIATURE

Il simulatore mostra le Sfogliature, legate ad un’adesione imperfetta della lega durante il riempimento

INCOMPLETEZZE

Pezzi incompleti o con linee di giunzioni e riprese Sistema di colata sottodimensionato e cattiva evacuazione dei gas

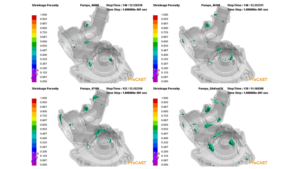

POROSITA’ DA RITIRO

Mappa delle Porosità da Ritiro. Geografia e Dimensione in mm3 del difetto

CRICCHE

Mappa delle cricche a caldo e a freddo sul getto

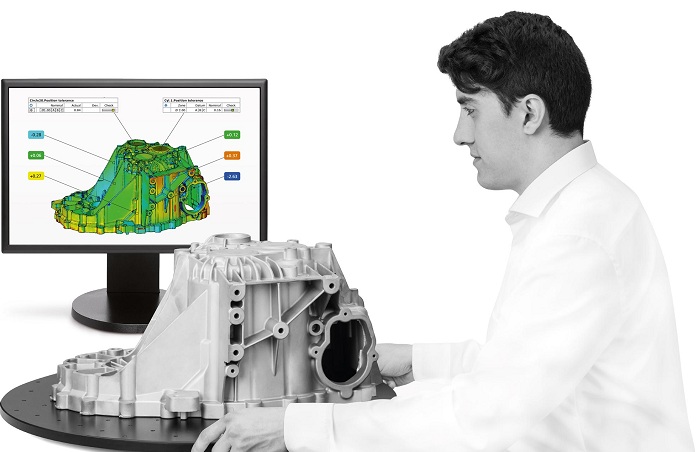

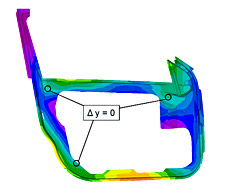

DIMENSIONALE

Dimensioni e deformazioni del pezzo durante la solidificazione, estrazione, raffreddamento, tranciatura ed eventuale trattamento termico

CO-DESIGN

Eliminare i difetti agendo sulle cause e non sugli effetti

LEGHE

Impatto della lega sulle caratteristiche meccaniche e sui difetti

ANALISI CHIMICA

ProCAST e QuikCAST caratterizzano la lega partendo dall’analisi chimica. Valutazione, per esempio, delle conseguenze dell’aggiunta di 200 ppm di Stronzio

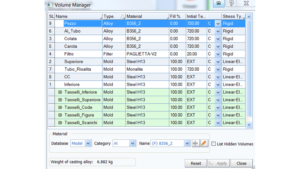

DATABASE

Archivio completo di acciai stampo, sabbie, anime, maniche isolanti ed esotermiche, raffreddatori, gusci DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

DESCRIZIONE

La simulazione permette di impostare in anteprima i parametri di processo ottimali per la produzione del componente. In questo modo la campionatura reale ha subito esito positivo eliminando messe a punto per il corretto set dei parametri di processo. Inoltre, il Modulo Ottimizzatore del software definisce automaticamente gli intervalli minimi e massimi dei parametri che garantiscono la costanza e robustezza del processo.

Si veda il progetto Rolls Royce

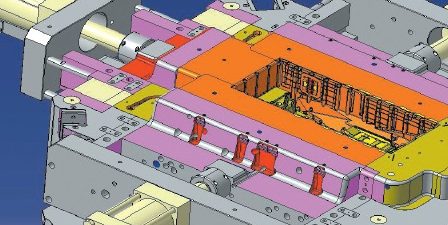

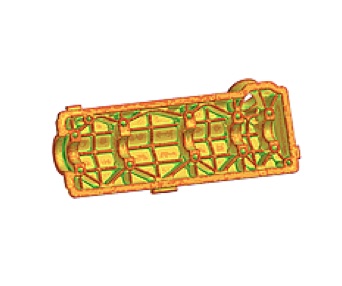

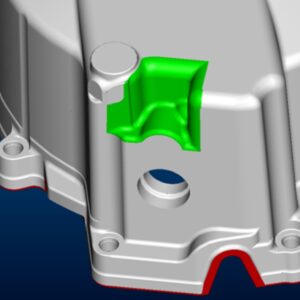

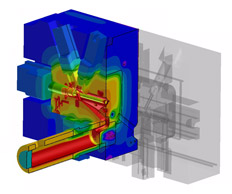

STAMPO

La simulazione di colata mostra la termica stampo, i circuiti di condizionament o termico, la lubrifica, la deformazione e durata stampo

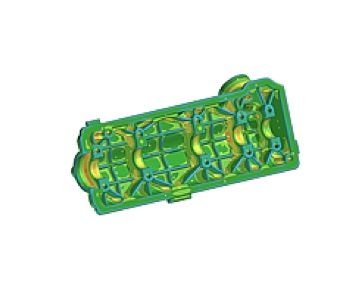

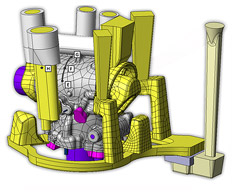

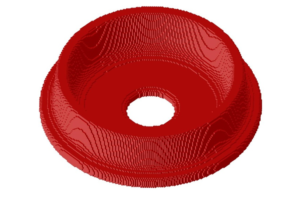

PLACCA

L’ottimizzazione della placca, il posizionamento dei raffreddatori, le maniche, i filtri ed il ramolaggio delle anime. La massimizzazione della resa

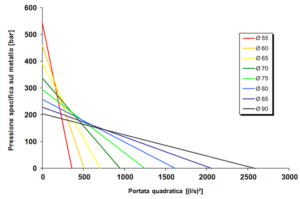

PRESSA

La simulazione di colata permette di conoscere la Pressa richiesta e quindi le tonnellate necessarie

IMPIANTO

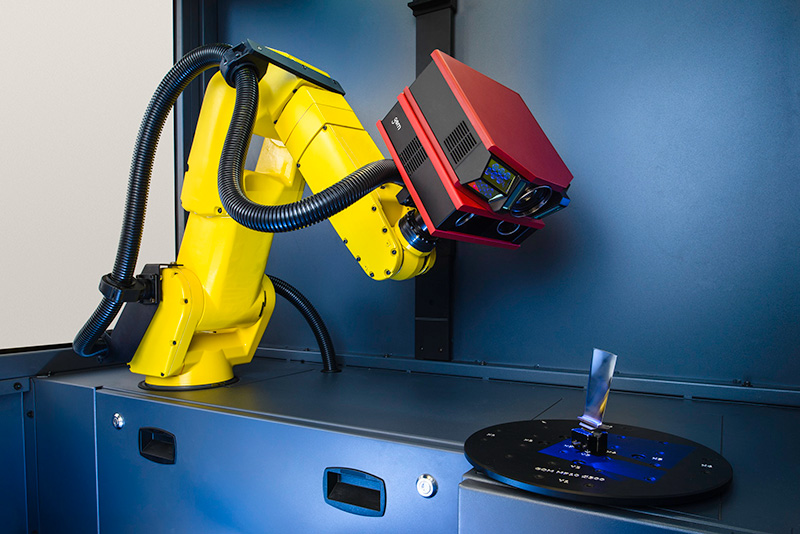

Simulazione dell’intero ciclo di iniezione, completa di contenitore, tubo di risalita, basculamento, impianto automatico, manuale

VOLUMI FINITI

La Tecnologia a volumi finiti o Differenze Finite è la tecnologia d’ingresso alla simulazione di colata.

QuikCAST

ELEMENTI FINITI

La Tecnologia a Elementi Finiti è la tecnologia top che fornisce le massime prestazioni del simulatore di colata.

ProCAST